英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

基于Flexsim的物流协同作业仿真与优化

徐林伟,钟兴利

重庆重钢炼钢一体化有限公司CAE技术中心,重庆,400013

摘要:本文在分析物流协同运作过程的基础上,结合Flexsim任务序列和FlexQim优化工具OptQuest,为解决协同作业资源配置问题提供了一种新途径,为存储出站协同操作建立了一个仿真模型。 通过模拟测试,我们可以掌握各种资源的利用情况,同时我们也可以使用优化工具来优化分配协同操作资源,资源的优化配置可以帮助企业做出正确的决策。

关键词:物流合作、优化、仿真、Flexsim。

一、概述

系统仿真作为国外工艺改造和资源优化的有效工具,在企业管理中得到了广泛的应用,利用仿真软件对决策服务系统流程进行仿真分析成为研究热点之一。Flexsim是由美国Flexsim Software Production公司开发的一种新型商用离散事件系统仿真软件,它将三维计算机图像处理技、离散系统仿真、人工智能、数据处理技术整体结合起来[1-2]。

物流运作的实际过程大多都是各种资源的协作,如集装箱港口的物流运作是码头集装箱起重机、堆场起重机、集装箱拖车以及运营商的协作调度。完成协作任务需要在两个或更多资源之间进行复杂协调。存储协作的一个典型例子是:由三个操作员共享两个叉车,一个操作需要叉车和操作员,叉车操作员前往叉车位置,将叉车送到装载位置,然后将货物装载到卸货位置,最后操作员将叉车送到停车位并下车。这种典型的作业调度优化过程非常困难,因为它要将两个或更多的不同资源以协调方式进行调度。目前关于物流模拟与优化协同过程的文章很少,但现代物流装卸的物流操作将通过各种资源的协调来完成,物料搬运操作是开放的,复杂的,随机的,所以传统的方法很难描述规则。该领域的仿真和优化技术显示出巨大的潜力。 Flexsim具有强大的控制任务序列能力,可以模拟各种物流作业流程[3-4]。在对协同处理操作的典型仓库出站流程进行分析的基础上,采用Flexsim建立仿真模型,采用优化工具OptQuest优化资源分配,将获得操作系统资源的最佳配置。

二、存储协同操作过程分析与建模

2.1存储协同操作分析

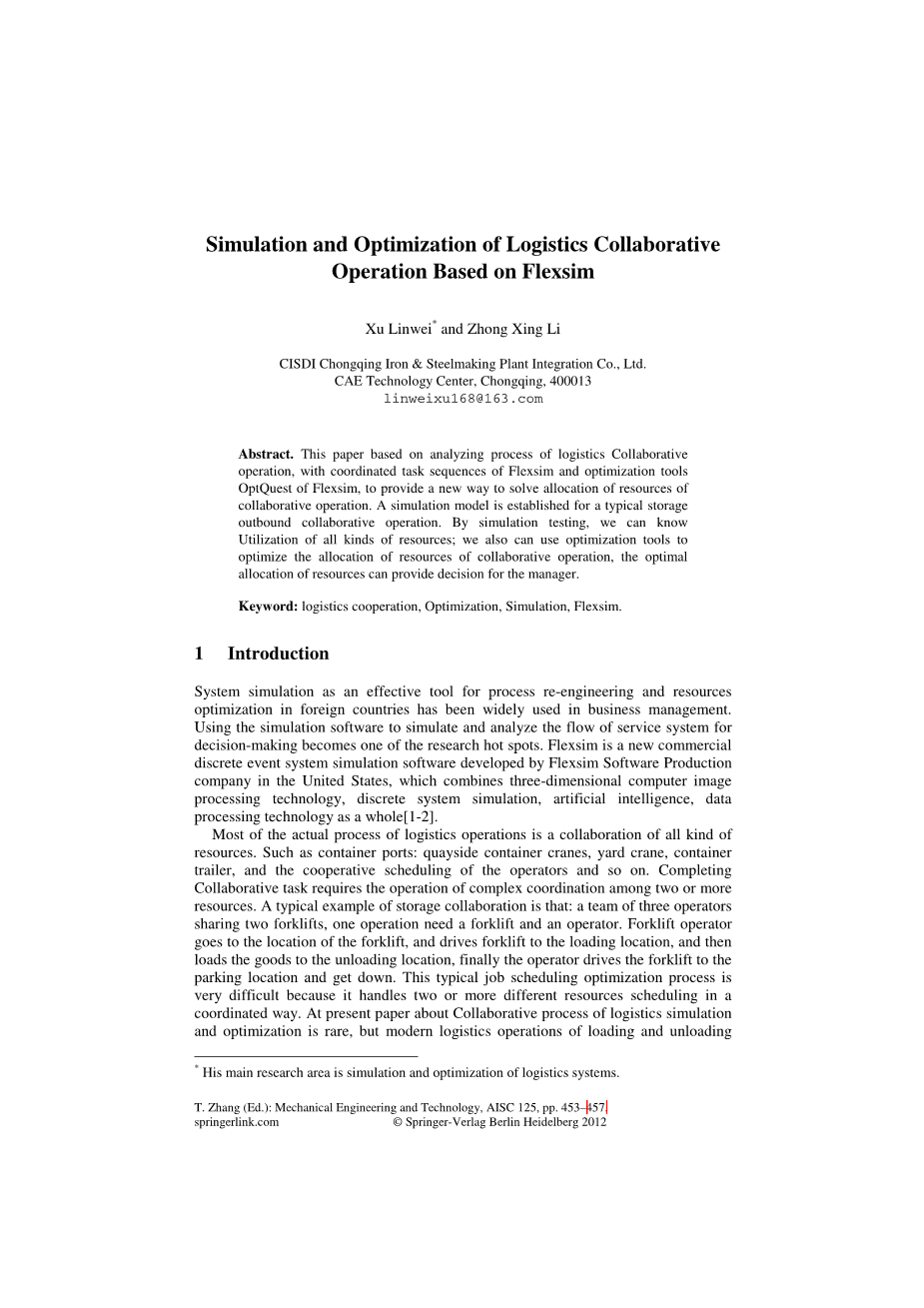

本文使用较典型的企业存储分配来进行研究。 此存储的出站过程如图1所示。

驾驶叉车

搬运产品

搬运托盘

搬运托盘至运输车辆

这个存储的出站过程并不是很复杂,而是因为订单流和操作时间是随机的,而操作员和叉车之间又是协同工作。因此,优化资源分配是一个难题。

2.2存储协同操作的模拟

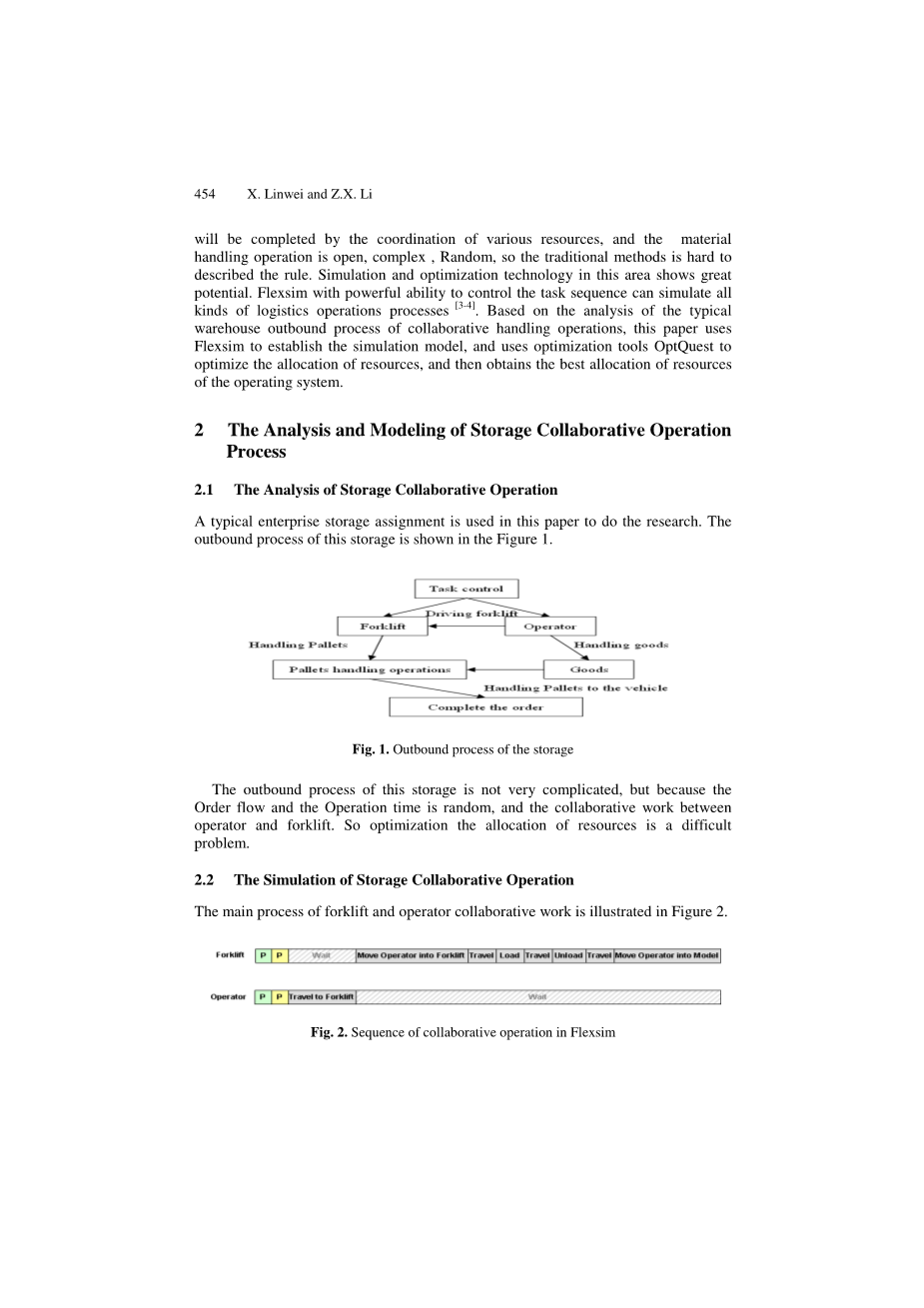

图2说明了叉车和操作员协作工作的主要过程。

图2.Flexsim中协作操作的顺序

然后我们可以根据布局和操作流程建立模型,输入统计数据,例如,订单流遵从60的指数分布,并且设置每个Flexsim模块的逻辑代码,并创建全局数组以获得统计信息。 在模型检查(主要检查模型的逻辑错误)和模型测试(检查模拟模型是否与事实一致)之后,我们可以建立仿真模型,如图3所示。模拟时间设置为4800个时间单位(20个时间单位相当于现实中的一分钟)。

图3.协作操作Flexsim的仿真模型

三、灵敏度分析和资源分配的优化

3.1资源分配的敏感性分析

Flexsim软件内置的实验分析仪和树状结构的特点可以用来对任何变量进行灵敏度分析。 根据企业的实际情况,最大操作员人数为8人,最大叉车人数为3人。在此基础上,我们可以对操作员和叉车的数量分别进行灵敏度分析。我们把每个时间单位完成的订单数量、订单填充率和任务周期完成一个订单作为目标函数,在分析叉车的灵敏度时,操作员人数设置为最大值。 根据以前的设置,我们可以进行灵敏度分析并获得结果。叉车数量对任务周期、订单填充率和订单数量的影响如图4所示。

图4.叉车数量对任务周期、订单填充率、订单数量的影响

从图4的对比分析可以得出,叉车的数量对三个指标参数有很大影响,换句话说,随着叉车数量的增加,任务周期将减少,订单填充率的提高导致订单数量会增加。从1到2的数字对三个指数参数的影响比从2到3的影响更大。考虑到经济性,最好的答案是2台叉车。将叉车编号设置为2,我们可以对操作员编号进行灵敏度分析。 基于之前的设置,我们可以得到灵敏度分析的结果。 操作员人数对任务周期、订单填充率和订单数量的影响如图5所示。

图5.操作员人数对任务周期、订单填充率、订单数量的影响

从图5的比较分析可以得出结论:当叉车数量设置为2时,随着操作员人数的变化,对三个指标参数的影响稍有改变。当操作员改变为3或4时, 影响三个指标参数。 但实际情况是,操作员很难驾驶叉车以及运送货物。所以,运营商号码可以设置为4。

Flexsim可用于对两个或更多其他变量的组合进行灵敏度分析。但是,由于资源组合的情况非常复杂。为了获得最佳结果,我们可以使用Flexsim优化功能。

3.2资源分配的优化

Flexsim的优化模块基于OptQuest软件。OptQuest使用Meta启发式方法(一组优化方法:遗传算法、模拟处理、Tuba搜索/散布搜索和其他散布混合方法)来构造优化方案。 事实上,根据模型的特点,OptQuest可以选择一种方法尽快获得最佳答案。为了执行优化,需要定义最大化或最小化目标变量,这里的目标函数是指最大数量的订单和订单填充率。任务循环顺序、订单等待时间、叉车和操作员人数合并为一个惩罚函数。

运行该模型,我们可以得到如图6所示的优化结果。最优项目中叉车的数量为2,操作员人数为3,这与以前的灵敏度分析的答案相同。通过与实际生产数据进行比较,优化结果符合实际生产要求。

图6.运行结果

四、总结

本文指出,通过使用离散系统仿真和Flexsim仿真软件,我们可以建立一个物流协同工作的仿真模型。通过进行灵敏度分析可以很容易地获得仿真结果,通过使用仿真软件的优化功能可以获得最佳的资源分配。研究还表明,三维动画仿真软件有助于管理者分析过程和测试模型。

参考文献:

1. Sun, H., Xu, L.: Optimization of Scheduling Problem for Auto Mixed Model Assembly

Line. In: Proceedings of the First International Workshop on Intelligent Systems and

Applications, vol. 3, pp. 2015–2017 (May 2009)

2. Sun, H., Xu, L.: Simulation and Optimization for Noshery Service System. In: Proceedings

of the First International Symposium on Information Engineering and Electronic

Commerce, pp. 721–723 (May 2009)

3. Hopp, W.J., Spearman, M.L.: Factory Physics—Foundations of Manufacturing

Management. Tsinghua University Press, Beijing (2002)

4. Laguna, M., Marklund, J.: Business Processing Modeling, Simulation and Design. Prentice

Hall, New Jersey (2004)

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[23926],资料为PDF文档或Word文档,PDF文档可免费转换为Word