英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

燃料电池电动车的电力电子器件

液体冷却系统的数值评估

作者:Heesung Park

摘要:燃料电池的电能主要是由包括控制单元,转换器和开关装置的电力电子技术来实现转换和控制的。在电源管理期间,不可避免的电源损耗导致功率电子器件有热量产生。因此,就可靠性和耐久性而言,有效的设计冷却系统是必不可少的。电力电子器件的液体冷却系统作用就是使其电气元件冷却至低于其热规格。尽管如此,在汽车设计程序中,冷却组件的布局通常在完成底盘和电源电子设计之后,因此,允许改变布局的自由就很小了。因此,在确定布局设计之前,研究冷却性能是非常重要和迫切的。在本文中,一维和计算机化流体动力学代码被用来模拟冷却系统在概念设计的早期阶段的性能,选择三种不同的冷却系统布局以比较随后的系统冷却性能。通过对包括冷板,液体泵,散热器和管道网络的冷却系统的液体流量,压降和最大温度数值模拟计算,证明了对于100kW的燃料电池电动车辆,通过在单回路的散热器中诱导更高的液体流速:33.4L/min而不是20.0L/min,得出的系统模拟数值在设计的早期阶段,为电力电子设备的布局与冷却性能相结合提供了重要的信息。

关键词:电力电子 液体冷却系统 CFD 燃料电池车

- 正文

为了社会福利,在汽车工业中要求燃料消耗技术具有环境友好和高效的特性。生物燃料和天然气可以预期减少碳氢化合物气体排放和化石燃料消耗,但最多只是临时燃料[1]。虽然混合电动车或插电式混合动力电动车已经出现在消费者市场中,但是技术发展正朝着燃料电池电动车辆发展,它既可以满足零烃排放的社会需求,也不需要外部电力补充。通过燃料电池堆中的氢气和氧气的电化学反应,燃料电池电动车辆通过高电压可被上电至100kW。技术上,所产生的电力被转换为降低电压并供应给电动机或其它功率消耗部件。在功率电子设备[2]中,典型的转换效率为90%至95%,消耗的高达10 kW的热量应该被冷却系统拒绝。通过对电力电子设备的有效设计和控制,可以成功地改善电动汽车的性能和燃油经济性[3]。此外,由于功率电子器件的关键部件变得更小,其的长期可靠性运行和有效转换,取决于冷却性能[4,5],必须满足各种热特性和性能目标,同时减少重量,体积和电力电子器件的成本[5-7]。因此,在燃料电池电动车的商业化中,电力电气器件的冷却系统的的最佳设计,是高效供能的燃料电池电动车的商业化过程中必须的。

传统的空气冷却装置[8-11]已经被开发出来以有效地冷却低热耗散的电子器件,而先进的液体冷却技术也已经被研究以消散来自密集集成电路芯片[12]和功率电子器件[13-15]产生的热量。由于液体冷却剂在热容量和热导率方面具有优于空气,已经进行的大量的研究表明,通过使用单相液体[12,13,16-19],相变液体[4,20-24],液体喷射[25-27],液体喷雾[5],热电冷却器[15]和相变材料[28]能提高冷却性能和效率。虽然先进的冷却技术表现出良好的冷却性能以去除高热量,但由于表面体积比会引起压降的增加[12,29]。因此,评估系统冷却性能很重要。Pang等人[30]通过耦合一维和三维模拟研究了内燃机的冷却系统,他们表明散热器的热性能在冷却系统性能中发挥关键作用。Sharma等人[31]提出了确定电子芯片的液体冷却的最佳操作条件,通过进行系统分析,他们表明从电子芯片回收的热量的再利用,热稳定性同时也最大化。通过对燃料电池堆,热交换器,液体泵和散热器[32-34]进行建模来研究汽车燃料电池的热管理系统,同时研究混合动力电动汽车中的电力电子设备的冷却系统[35]。在照明中,仍然很难找到关于系统冷却性能的报告来冷却用于燃料电池电动车辆的电力电子设备。

在本文中,通过连续进行三维(3-D)和一维(1-D)数值模拟,系统地研究了用于电力电子燃料电池电动车辆的液体冷却系统。提出的数值方法用以评估由液体泵,散热器和管道网络的冷却装置耦合的电气部件的系统冷却性能,在概念设计的早期阶段具有有效性的和信息性。商用的3-D计算流体动力学(CFD)代码表征压降和每个电气部件相对于冷却剂流速的最大温度,而液体泵和散热器的操作条件而产生的系统冷却性能通过1-D CFD代码来模拟。这项工作的目标是通过满足100 kW的燃料电池电动汽车中的功率电子器件的热特性来确定在认知设计的早期阶段的冷却系统布局。他体现出了冷却系统性能随着冷却布局而变化。

- 系统描述

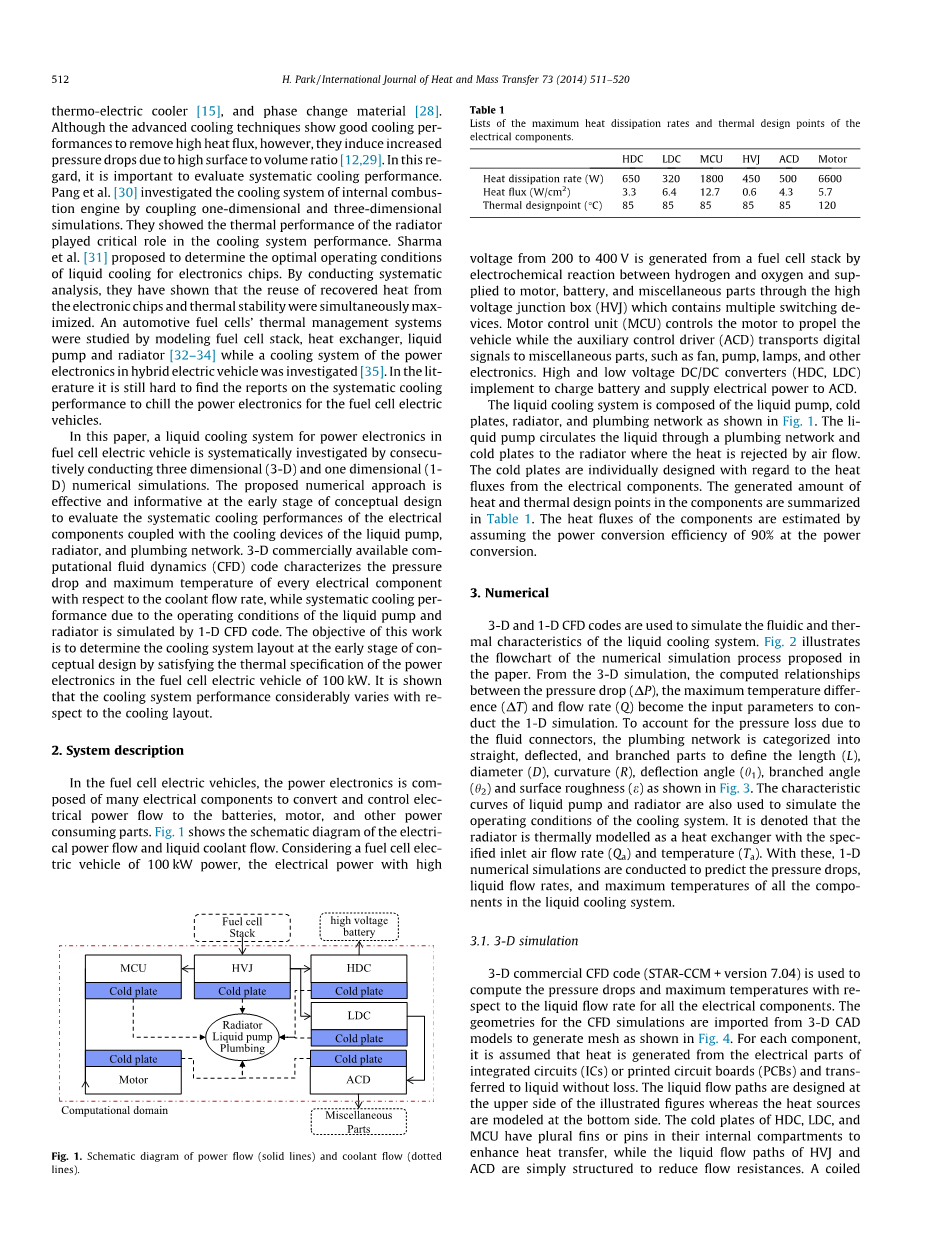

在燃料电池电动车辆中,功率电子器件由许多电气部件组成,以转换和控制电池,电动机和其它功率消耗部件的电流流动。图1是电力潮流和液体冷却剂流的示意图。

图1 功率流(实线)和冷却液流(虚线)的示意图

表1 电气组件的最大散热率和热设计点的列表

考虑到100kW功率的燃料电池电动车,通过氢和氧之间的电化学反应从燃料电池堆产生从200V到400V的高电压的电力,通过包含多个开关设备的高压接线盒(HVJ)提供给电机,电池和各种部件。电机控制单元(MCU)控制电机以推进车辆;辅助控制驱动器(ACD)将数字信号传送到诸如风扇,泵,灯和其他电子设备的各种部件;高压和低压DC / DC转换器(HDC,LDC)实现为电池充电并向ACD供电。

液体冷却系统由液体泵,冷板,散热器和管道网络组成,如图1所示。液体泵使液体通过管道网络和冷板循环到散热器,在此热量被空气流拒绝;冷板根据电气部件的热流单独设计;组件中产生的热量和热设计点的量总结在表1中。假定功率转换时的功率转换效率为90%来估计部件的热流。

- 数值

图2 连续1-D和3-D数值模拟的流程图

3-D和1-D CFD码用于模拟液体冷却系统的流体和热特性,图2显示了文中提出的数值模拟过程的流程图。从三维模拟中,计算出压降(P),最大温度差(T)和流量(Q)之间的关系作为1-D模拟的输入参数。为了解释由于流体连接器造成的压力损失,管道网络被分类为直线,偏移和分支部分,以定义长度(L),直径(D),曲率(R),偏转角(),分支角()和表面粗糙度(),如图3所示。液体泵和散热器的特性曲线也用于模拟冷却系统的操作条件,它表示散热器被热模拟为具有指定的入口空气流量(Qa)和温度(Ta)的热交换器。通过这些,进行1-D数值模拟,以预测液体冷却系统中所有组分的压降,液体流速和最高温度。

3.1. 3-D模拟

图3 直,分支,分支连接器的几何参数

图4 电气元件的几何形状和网状结构 虚线表示模拟发热的热边界条件

使用3-D商业CFD代码(STAR-CCM 版本7.04)来计算关于所有电气部件的液体流速的压降和最大温度。CFD模拟的几何结构从3-D CAD模型导入以产生如图4所示的网格。对于每个部件,假设热量从集成电路(ICs)或印刷电路板(PCBs)的电气部件产生并且转移到液体而没有损失。液体流动路径设计在图示的部分的上侧,而热源在底侧被建模。HDC,LDC和MCU的冷板在它们的内部隔室中具有多个细丝或针,以增强热传递,而HVJ和ACD的液体流路简单地构造成减少流动电阻。电机冷板的盘绕液体流路被设计成有效地冷却圆柱形热源。使用具有棱镜层的多面体类型来生成网格元素。为了最小化模拟结果对网格生成的依赖性,在设计了3mm流动路径处,网格元素的参考尺寸被设置为1mm,如图5所示。在前期数值模拟中,可以确定1 mm的参考尺寸足够小,不会影响数值模拟结果。这样,对于HDC,LDC,MCU,HVJ,ACD和电动机,部件的网格元素的数量分别为.1,1.2,1.3,1,0.5和1.2百万;数值模拟采用K-稳态条件下的湍流和热传递模型;环境中的绝热边界条件应用于外壁。特别指出,改变液体流速6,12和20L / min,对每个分组,分别进行3-D数值计算。将冷板的壳体材料假定为AC4C铝,通过在

图5 3-D模拟产生的示例性网格元素:在3mm的流动路径处插入至少5个多边形网格元素

65℃的温度下考虑50%乙二醇水溶液(EG)获得液体的流体动力学和热力学性质。表2总结了数值模拟中使用的材料特性。

表2 在数值模拟中使用的材料的性质

3.2. 1-D模拟

1-D数值模拟有利于有效预测在没有原型的电力电子设备的概念设计阶段的整体冷却性能。此外,1-D CFD代码能够研究液体泵和散热器的操作条件,以提高总体冷却性能。在这种情况下,采用市售的1-D CFD代码(Flowmaster版本7)来预测给定液体泵和散热器的系统冷却性能。如图2所示,需要对冷板,管道网络,液体泵和散热器进行参数化以执行1-D模拟。

冷板的流体和热特性曲线可以通过进行关于流量的3-D CFD模拟来推导。有了这些,特性曲线应通过来自3-D CFD计算的数据来定义。由于管道上的压降与流量与在1.75湍流流量下的功率成正比[36],因此假定冷板上的压降与流量的平方成正比,因此,二阶多项式方程对于计算的数据是合理的。

(1)

其中和beta;是表征冷板压降的系数。

以类似的方式,还需要一个合理的经验方程来计算通过3-D模拟计算出的冷板最大温度的数据,为此,还对冷板进行了理论分析。如图6所示,所有的电气部件可以在热传递机制方面示意性地简化。当热量从ICs或PCBs传递到液体流过冷板的外壳时,热阻模型可用于表征热传递[12,37]。总热阻(Rtot)是传导(Rcond),对流(Rconv)和平流(Radv)热阻的总和。

(2)

(3)

和Cp分别是液体的质量流量和热容量。可以看出,在层流[ 12,29 ]只有对流热阻与液体流速有关联,然而,一个经验公式定义说明热传递中的湍流和三维流动的影响。可以看出,唯一的平流热阻与层流中的液流速度有关[12,29],然而,经验方程的定义要考虑虑湍流和三维流对热传递的影响。

(4)

(5)

(6)

其中和是表征热阻的系数。虽然通过将产生的热量(q)和相乘来计算温度差(),电气部件的最大温度()可以通过和冷却板的入口液体温度()的总和导出。

由于管道网络的压降也包括在模拟中,但热传递通过假设管道网络中的绝热条件而忽略。在圆形管流中,由于管的长度和直径造成的压头损失()表示如下[36]。

(7)

(8)

(9)

其中q,g,f和V分别是液体密度,重力加速度,摩擦系数和流速。通过将fL / D代入K,一般损耗系数可以定义为地理参数的函数。由于部件之间的连接器由直的,偏转的和分支的管组成,由于管道网络的压力下降可以在1-D CFD代码中计算,损失系数为K。在本文中,考虑了液体冷却系统的三种不同类型的布局,如图7所示。尽管可以考虑各种布局,但由于部件之间的临界电磁干扰或电线中相当大的功率损耗,大部分布局被排除。在管道网络中,总管长度D和分别为4m,18mm和0.01mm。的范围从90到170度,而固定到60度。

图7 液体冷却回路的配置

图8 液体泵和散热器的特性曲线

图8中显示的是液体泵和散热器的流体特性曲线。通过在将转子速度从3500

RPM(每分钟转数)改变为4700RPM的同时测量压降,绘制泵特性曲线,同时相对于液体流速测量散热器的压降以得出曲线。此外,需要散热器的热特性曲线来模拟冷却性能,而液体泵被假定为绝热的。为了表示散热器的冷却性能,通过使用以下等式定义排热参数()。

(10)

(11)

其中q,和分别是散热器的热量和投影面积,以及液体的出口温度如图9所示。利用的定义,散热性能可以代表性地具有参数。最后,获得散热器的热特性曲线并参数化,如图9(b)所示。

表3 数值模拟中的边界条件和解模型

总结了1-D和3-D CFD模拟中使用的数值模型和边界条件,如表3所示。有了这些,液体冷却系统的流体和热性能用冷板,管道网络,液体泵和散热器的参数数据模拟。

图9 散热器的散热性能:(a)示意图,(b)热特性曲线

- 结果和讨论

流体动力学和能量方程在1-D和3-D CFD模拟中求解。通过迭代计算,进行数值模拟结果,直到所有变量达到稳态值为止。

4.1. 3-D数值模拟:流量和压降

图10 计算的冷板的压降相对于6L / min,12L / min和20L / min的流量,实线是通过对数据方程(1)进行拟合得到的

图12 计算的电气部件的热阻相对于6L / min,12L / min和20L / min的流量速率.实线是通过用公式(4)得出

图10显示,所有冷板的入口和出口之间的压降都是相对于6,12和20L / min的液体流速的计算结果。穿过冷板的压降的增加来自于冷却剂路径的尺寸和复杂性。可以看出,数值数据与经验公式(1)良好吻合,准确地捕获湍流和3-D流的影响。各个冷板之间的压降差异来自于流路的复杂性。MCU,LDC和电机的冷板引起比其他的更高的压降,因为电阻和引脚设计在MCU和LDC的流路径内,而电机中的线圈流路增加了流动阻力。

4.2. 3-D数值模拟:流量率和温度

图11 模拟温度分布的电气元件的液体流量为12 L / min. 虚线椭圆形表示最高温度的区域

图11显示了当入口液体流速为12L / min时HCD,LDC,MCU,HVJ,ACD和电动机的温度分布。最大温度显示在热源处。在对附加流量为6和20L/min进行

表4 通过3-D数值模拟获得的系数的总结

数值模拟后,热阻和流速

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137831],资料为PDF文档或Word文档,PDF文档可免费转换为Word