英语原文共 35 页,剩余内容已隐藏,支付完成后下载完整资料

8

曲面加工

L. Norberto Loacute;pez de Lacalle and A. Lamikiz

Department of Mechanical Engineering, University of the Basque Country

Escuela Tiota;cnica Superior de Ingenieros Industriales, c/Alameda de Urquijo s/n, E-48013 Bilbao, Spain.

E-mail: norberto.lzlacalle@ehu.es, aitzol.lamikiz@ehu.es

本章涉及复杂表面的加工,直纹或雕刻,这是锻造和冲压模具,注塑模具和航空发动机部件很常见的。难切削材料和复杂零件的几何形状是所涉及的两个因素。 目前的精加工技术是使用球头铣刀在三轴上进行高速铣削,或者使用球头或平头铣刀在五个轴上进行高速铣削。

模具需要精确的最终形式和良好的粗糙度。建模铣削操作有助于定义最佳刀具路径和切割条件。一些例子说明当前的加工程序。

- 介绍

复杂表面的制造对于几个部门是常见的。 加工是实现模具和冲头,模具或刀片精确形状的最重要的技术。

挑战是在难切割的材料上产生精确的自由形式,具有窄的公差和良好的经济性能。 后一个方面是至关重要的,因为低工资国家是模具市场的新竞争对手。 因此,必须考虑几个方面:使用三轴或五轴机器,强大的计算机辅助制造(CAM)系统,高科技工具,并拥有熟练的程序员和机械师。

在复杂表面的一般组中,可以识别两种类型:用于刀片和压缩机盘的刻划表面,以及模具和模具中典型的雕刻表面(或自由曲面)。 对于工业应用,定义了四个等级,其主要特性如表8.1所示:

锻造模具:组成材料是经过特殊处理的钢材,其硬度范围为30至60 HRC。 公差和最终粗糙度相当大。狭窄和深层不平常。

冲压模具:组成材料为球墨铸铁。然而,在过去5年中,对于车身使用先进的高强度钢(AHSS)已经变得越来越普遍。 因此,必须对成形工具,回火铁和60-HRC插入块上较硬的表面进行加工。 另外,精加工步骤可能需要几个小时。 因此,许多用户喜欢不太耐用但更可靠的工具材料(如碳化物),而不是更硬但更脆弱的工具材料(如PCBN); 在后一种情况下,不受控制的允许可能会产生意想不到的工具破损,并对死亡造成灾难性的后果。

模具,用于塑料或铝合金注塑。 模具由钢回火至50-55 HRC。 喷射过程需要形状精度和良好的精加工性能。 塑料件的复杂性导致模具设计具有非常窄和深的区域,一些在切割技术和放电加工之间的边界。

表面:一些能量或飞机发动机部件呈现这种类型的表面,包括Ti6Al4V,Inconel 718(或类似的超合金)或铝合金的工件材料。 在这些应用中,需要高精度的接口区域。 特殊类型的精加工操作,侧铣[1],尝试使用刻划几何,跟随刀具路径(工具母线(圆柱体或锥体)与零件刻度相切)。 否则,该表面的加工方式与自由曲面相同。

表8.1.涉及复杂表面的不同部门的要求

|

部门 |

原材料 |

HRC |

粗糙度 保留时间 |

公差 |

圆角 |

|

锻造模具 |

56NiCrMoV7 (L6) X40CrMoV5/11 (H13) |

42–60 |

5–10 mu;m |

0.2 mm |

More than 1.5 mm |

|

注塑 |

X37CrMoSiV5 1 (H11) X40CrMoV5 1 (H13) X30WCrV9 (H21) |

48–50 |

1mu;m(0.5Ra), Mirror-Like finishing |

0.01mm in interfaces |

Sharp edges |

|

铝注射 |

X40CrMoV5 1 (H13) |

50-55 |

1-2mu;m,mirror- like finishing |

0.05 mm |

Several cases |

|

冲压模具 |

GG25 (ASTM 48 Grade 40B) GGG70 (ASTM 100-70-03) |

220-270 HBN |

20 mu;m |

0.1mm in free forms |

Small |

|

叶片 |

Ti6Al4V |

35 |

2–5 mu;m |

0.05 mm |

3mm but external |

图8.1.使用球头铣刀对不同的表面倾斜度有效的刀具直径和切割速度。A是最大切割速度的点。

在本章中,我们专注于高速铣削作为散热的基本技术,复杂形式的最终和高附加值阶段。这种操作通常涉及铣削0.3mm的余量[2],这通常由直径小于20mm的球头铣刀来完成,因为复杂的形状细节。考虑到通常以雕刻形式出现的斜率为0°至90°,有效切割速度必须在300至400 m / min之间(TiAlN涂层硬质合金刀具的最大推荐值),主轴转速必须超过15,000 rpm 。这个要求需要使用高速主轴。工业高速机的最大转速约为20,000-25,000 rpm,功率范围为14-20 kW。对于该转速,考虑到每齿约0.07-0.1 mm / th的推荐进给量,最大线性进给量为10-15 m / min。这些值可以通过连接到同步电机的典型线性滚珠丝杠或线性电机获得。这种进给的内插曲线的控制对于当前的数值控制来说不是问题[3]。

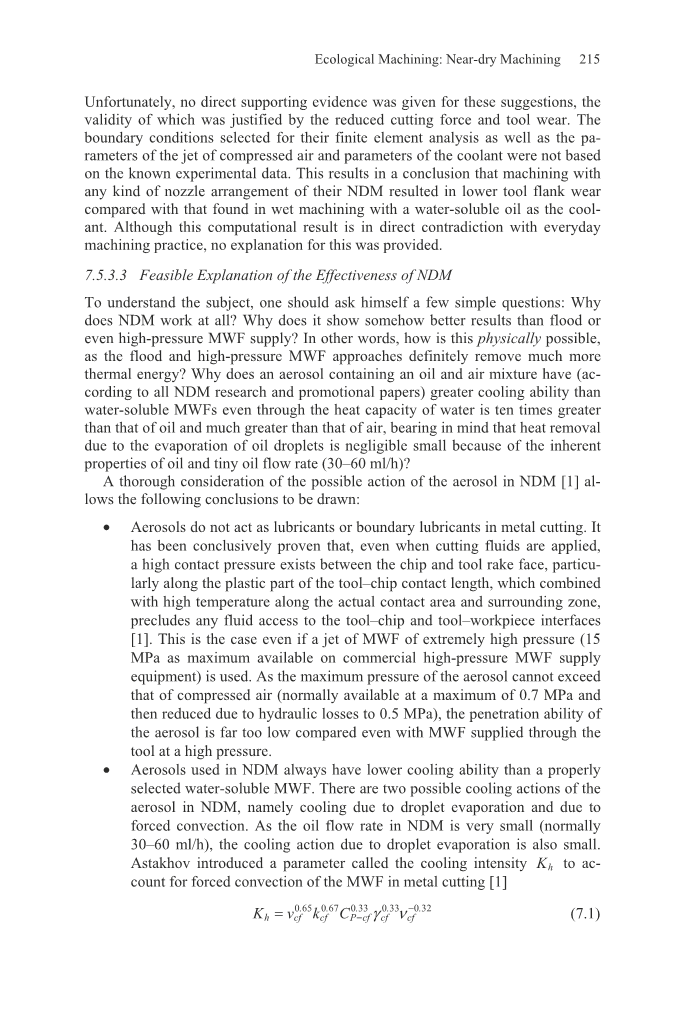

在图8.1中,对于16 mm的一体式球头铣刀,显示了有效直径处最大切削速度的值。整体式硬质合金刀具比用于加工刀片的刀具更多使用。

- 制造过程

复杂模具,锻造模具或冲压模具的设计主要取决于最终工艺技术。 然而,在设计过程之后,所有问题都是类似的:复杂表面的加工,最常见的是自由形式(自由形式)。 在这个阶段,主要的差异是竞争市场所施加的昏暗度,粗糙度水平和交货时间的容忍度。

8.2.1涉及的技术

在广泛使用高速铣削之前,模具制造中使用的技术是常规铣削和放电加工(EDM)的组合。图8.2显示了制造模具时使用的三个工艺:(A)高速铣削出现之前的传统工艺; (二)二十世纪九十年代高速流程;和(C)2000年以前的过程。

在回火之前,常规铣削(d1,e1)可以直接应用于由铝或软钢制成的模具。由于线性进给速度慢,精加工操作需要较长的加工时间。 EDM(g1)与温和钢一起使用。电极可以用石墨(f1)加工,使用高速铣床。石墨电极用于将件整理成其最终尺寸,并且电极的轨道运动可用于增强表面光洁度。模具精度直接取决于电极的精度。

从1997年到1999年,通常用常规机器进行粗加工(d2)和半精加工(e2),回火前模具钢处于软状态。随后,进行热处理。之后,在高速加工中心(f2)进行精加工。这个序列有两个原因:

- 粗加工精度要求很低,是以高速机器四分之一的每小时成本的机器完成的。 此外,由于工件材料的低硬度,工具磨损较轻。

- 当时可用的典型高速主轴不能提供低于1500转/分钟的低扭矩,从而使粗加工变得不可能。

在2000年,对高速主轴控制的改进,即使在低转速下也能够提供足够的扭矩。在高速机器上进行粗加工成为可能,其应用过程类似于常规情况。因此,定义了一个新的程序,直接从最初热处理的程序段开始,所有操作(d3,e3,f3)在同一台机器上连续执行。这个更简单的过程的主要优点是启动新模具所需的时间越短,因为在连续操作之间建立更少的时间。同时,由于在操作之间消除了工件零点设置,精度和工件可靠性也增加了。近年来,已经开发了两种新的粗加工策略:铣削,包括通过连续钻孔除去大量材料的大端铣刀,以及应用高fz的高进给铣削(甚至超过2 mm / th)以及小的轴向切割深度。在后一种情况下,半精加工操作被消除,并且实现了低处理时间。

目前,经济标准和所需交货时间是决定是否使用具有回火原材料的高速机械,还是采用常规粗轧未回火钢,然后进行回火和高速铣削。作为例证,在接受订单的10天之内,炼铁企业必须开展新的生产部件的初步运行。这个短暂的交付时间使得前者的方法非常有吸引力。关于模具生产,根据我们的经验,可以得出两个结论:

- 如果超过7000-8000 cc的材料必须被去除,高速机器中的粗加工时间可能过高,成本太高。 这个数字可能是两个程序之间选择的决定性标准。

- 如果要除去少于1250cc的材料,在同一台高速机上进行粗加工,可以在不到150分钟内生产成品模具,一次单一夹紧和相同的零参考。

目前,收缩EDM显然不利于制造模具,仅用于非常深和低圆角半径区域。 另一方面,电火花线切割机的新应用正在迅速发现。

8.2.2 五轴铣削

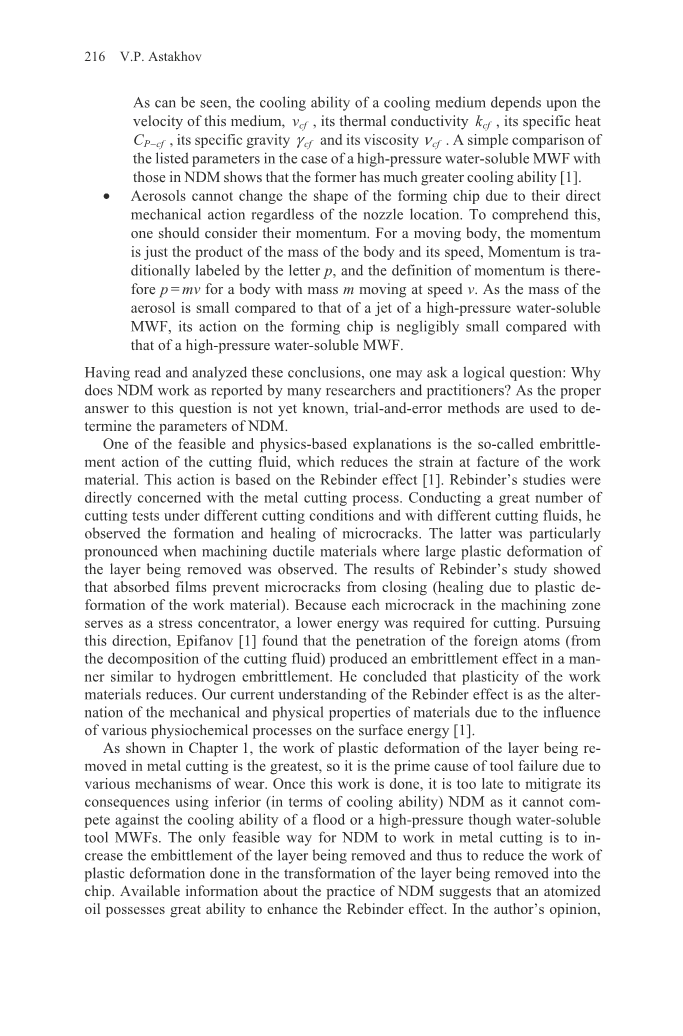

在五轴铣削中,两个额外的定向轴允许加工使用三轴机床不能加工的非常复杂的部件。 例如,在汽车行业,发动机缸体的五个面可以在一个设置和夹具中进行加工,如图8.3(左图)所示。

图8.3. 五轴铣削的三个主要优点:在一个设置中对所有工件侧进行工作,避免刀尖切割,并使用较短的刀具(L5x lt;L3x)

另一方面,切削速度在刀尖处为零,使刀具切割非常不利。由于这个因素,当使用陶瓷或PCBN工具时,典型的故障模式是刀尖的破损。使用五个轴,可以进行铣削,避免刀尖切割,如图8.3(中心)所示。机床制造商Starrag提供了另一个例子[4]:Sturz(也称为P-millingreg;)加工策略,其中使用了用于铣削自由曲面的牛头刀具,将加工时间缩短了三分之二。

此外,使用五轴铣削,可以减小刀具突出端。因此,刀具刚度更大,这增加了加工精度并降低了刀具破损的风险(图8.3,右图)。如图所示,刀具刚度[5,6]直接与刀具细长度因素L3 / D4(第8.4节)重新一致。因此,刀具长度的减小显着地减少了刀具偏转和由此产生的精度的缺失。在过去5年中,在工业展览会(2003年,米兰的EMO,汉诺威2005和2007年)中,许多五轴铣削中心在3 2运行模式下展示了加工,将刀具轴相对于目标表面和ma仅使用机器的三个笛卡尔轴的线性插值。

其他技术优势可以突出显示。在规格表面的整理操作中,可以使用侧面铣削策略,用刀具的圆柱形(或锥形)部分加工所有倾斜侧面,施加大的轴向切割深度。另外,在加工倾斜平面时,通过使用正确的刀具轴方向,可以进行面铣操作,而不是进行球头雕刻铣削操作。这些方法缩短了处理时间并提高了表面质量。

然而,当应用五轴加工时,存在两个缺点:那些与CAM和刀具路径生成的复杂性有关,以及在刀具与零件和工件夹具碰撞过程中的潜在干扰,甚至是在机器的不同组件。刀具中心点(TCP)和刀具轴定位的几何计算直接用于具有五轴能力的所有商业软件(Unigraphicstrade;,Catiatrade;,Openmindtrade;,GibbsCamtrade;, Powermilltrade;等);因此,在熟练的CAM用户的使用中,不会遇到任何问题。这些系统中使用的算法在其理论手册中进行了说明,并且还提供了有关它们的丰富的技术信息[6]。还有CAM软件包专门针对特殊应用,例如叶轮和其他涡轮机械部件。

从CAM用户的角度来看,刀具路径生成中的主要问题出现在后处理步骤中,当CAM生成的刀具路径被转换为特定五轴机床的CNC代码时。例如,床中具有两个旋转附加轴的机器与主轴头中具有两个定向角度(扭转和倾斜角度)的机器非常不同。从CAM获得的相同部件甚至相同的自动编程工具(APT)代码为这些中的每一个提供了非常不同的CNC代码。

铣削过程中刀具碰撞的另一个真正风险是。碰撞可能会损坏高速主轴的弱混合轴承(这些轴承由具有陶瓷球的钢种组成),维修成本高,生产时间长。即使机器的主轴没有损坏,也必须记住,五轴加工通常应用在复合高附加值部件上,例如由钛或超合金制成的叶轮或近净型精密铸件;因此,加工误差也会损坏工件,浪费大量以前的加工时间和昂贵的原材料。

如[2]中对复杂表面的三轴加工所述,在五轴铣削中,必须应用CAM阶段的新方法,提高整个过程的可靠性。在这里,可靠性的定义是实现良好的生产率,零件偏离公差或不可恢复的错误的风险较低。在五轴铣削中,CAM是规划过程的重心。工作人员只能通过机床拨盘来改变切割速度和进给速度的实际值(相对于CNC代

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141979],资料为PDF文档或Word文档,PDF文档可免费转换为Word