英语原文共 35 页,剩余内容已隐藏,支付完成后下载完整资料

6.3.2切割力建模

关于金属钻井过程建模的文献中有许多研究可用,参考商人的剪切平面模型[9]。不幸的是,金属开发的所有模型已被证明是不适合复合材料的,因为切割机制不同[10-15]。因此,必须开发一套用于钻探PMC的定制模型。

由于实验观察到2gt; gt;gt; cl,A ce ssgg F F; F,在模拟中通常仅考虑切割唇缘和凿边缘的作用,而忽略另外两个力。

由于切割过程沿着切割唇缘而变化,所以每个切割唇缘可被描述为由几个无穷小的元素组成,而彼此不同。在每个元件上发生正交切割过程,其特征在于不同的工艺参数和不同的力。

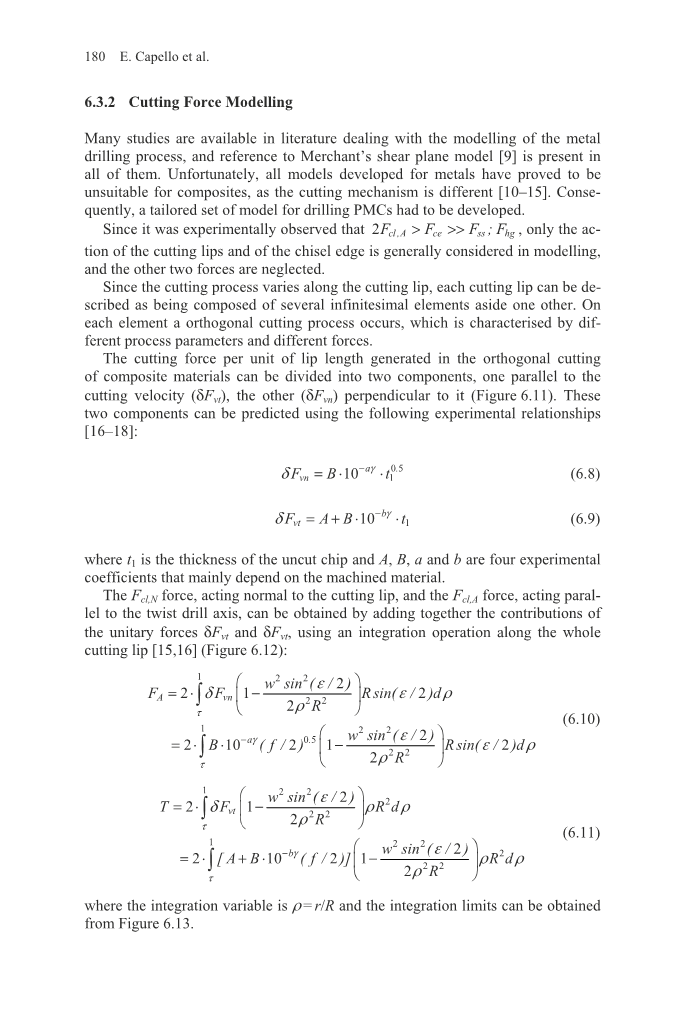

在复合材料的正交切割中产生的每单位唇长度的切割力可以分为平行于切割速度(delta;Fvt)的两个部件,垂直于切割速度的另一个(delta;Fvn)(图6.11)。可以使用以下实验关系来预测这两个组成部分[16-18]:

其中t1是未切割芯片的厚度,A,B,a和b是四个实验主要取决于加工材料的系数。

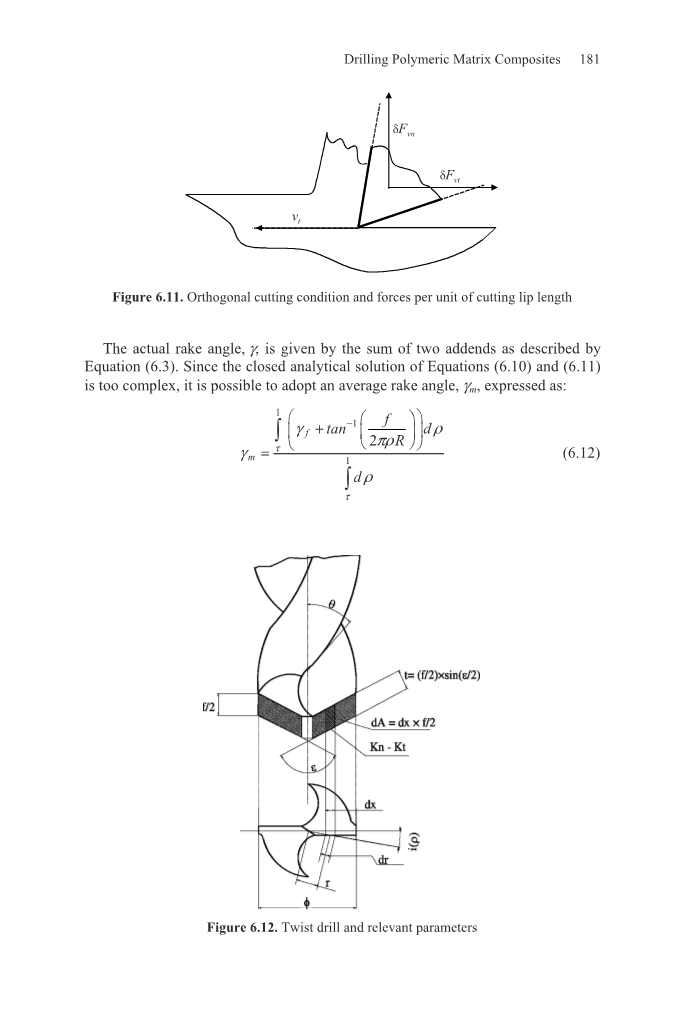

Fcl,N力,作用于切割唇,与Fcl,A力作用平行到麻花钻轴,可以通过加在一起来获得整体力量delta;Fvt和delta;Fvt,整体运用 切割唇[15,16](图6.12):

其中积分变量为rho;= r / R,从图6.13可以获得积分极限。

钻孔聚合物基复合材料181

图6.11。 正交切割条件和每单位切割唇长度的力

实际前角gamma;由两个加数的和给出,如由方程(6.3)。 由于公式(6.10)和(6.11)的封闭解析解太复杂,可以采用平均前角gamma;m,表示为:

图6.12。 扭曲钻和相关参数

182.E卡佩罗等人

图6.13。 从下面看到的扭曲钻

因此,可以确定以下数量:

推力和扭矩的值可以使用简化的方法来计算关系:

以类似的方式,可以评估凿子边缘对于的贡献推力(对扭矩的贡献可忽略不计)[16]:

其中C和c是两个实验系数。

鉴定出的玻璃纤维增强塑料(GFRP)层压板和理论值与实验结果相符,如图6.14所示的一个[16]。

钻孔聚合物基复合材料183

图6.14。 推力和扭矩的理论实验比较的典型运动n = 1250rpm; f = 0.25mm / rev; ε= 140°; theta;= 30°

6.4钻井时产生的损坏和残余力学性能

6.4.1结构损伤

聚合物基体钻孔时产生的主要结构破坏类型复合材料是分层,微裂纹,纤维基体脱粘,基体孔洞和热损伤1。 不同种类的存在和延伸损伤取决于复合材料的特性,刀具几何形状和材料,和工艺参数[27-36]。 损害特别有害剩余机械性能显着降低复合材料性能正在使用。 因此,要特别注意避免这一代的钻孔过程中的缺陷。

6.4.1.1损伤评估方法

不同的技术和参数可用于评估造成的损害钻井[27,33,39,40]。可以采用复杂的非破坏性技术,为了识别内部缺陷,除了低放大显微镜外,而破坏性技术很少被使用。而且,扫描电子显微镜可用于观察切面的形态[28,29]。

有各种分层评估方法。半透明复合材料中,有色液体可用于穿过切割材料表面。对比度突出了孔周围的破坏程度颜色可以用光学显微镜测量。在[39]超声波使用C扫描技术,但X线计算机断层扫描(CT)也可以成功使用,如作者提到的。

[33]用于表征钻井后分层的主要参数被讨论。一组作者倾向于使用尺寸参数,例如分层面积或长度,另一方面提出无量纲参数

遗憾的是,在文献中使用的术语和照顾方面没有一致性应该采取比较不同作者描述的损害

184 E.卡佩罗等人

(损伤面积与孔面积的比率,钻头半径与分层的比例半径等)。

6.4.1.2分层

分层是在钻复合材料后最明显的破坏。它包括一个或多个层的钻孔周围的局部剥离(图6.15)。

分层通常被分类为麻花钻时的剥离分层麻花钻出口处的进入和下推分层(图6.16)。

钻孔入口处的剥离层并不总是存在。下推分层通常更广泛,因此被认为是最多的危险的随着钻头穿透,最后的复合材料往往会开放同时产生孔。这是因为最后一个层次经历一个下推动作,从而剥离了plies界面。几种现象有助于分层机制。假设分层主要取决于钻头施加的推力。过程参数在确定推力方面起主要作用,因此分层的程度。

已经对钻井参数和工具几何的影响进行了评估用于不同的纤维增强复合材料。

Caprino和Tagliaferri [29]断言钻井后观察到的损伤GFRP与HSS钻头主要受进料速率的影响。此外,Tagliaferri等[28]表明GFRP的损害取决于比例在转速和进给速率之间,与加强形式无关,树脂类型和制造方法。

Capello和Tagliaferri [32]表明剥离剥离程度取决于麻花钻的进料速度和螺旋角。下推分层主要受饲料价格的影响,由下方的支撑物的存在试样和麻花钻温度。

在芳纶复合钻孔中,进料速率,由Veniali等人提出的推力和推降分层[31]。与关于工具几何,凿边宽度似乎是最重要的因素有助于推力,从而导致分层的发生,如耆那教和杨[36]所示。点角度具有重要意义。

图6.15。 钻孔周围分层:底视图(左)和横截面(右)

钻孔聚合物基体复合材料185

图6.16。 麻花钻入口(左)和钻孔时出口(右)分层PMC层压板

Davim和Reis [45]研究了两种不同的胶结几何形状的影响碳纤维增强塑料(CFRP)层压板上的碳化钨钻头。作者得出结论,钻孔入口和出口处的分层受到影响不同的参数,即钻进入料速率是最重要的因素影响分层,而在钻孔出口处,分层主要受到影响通过切割速度。

6.4.1.3建模分层

使用古典方法确定了预测下推分层的模型板弯理论和线性弹性断裂力学[40-44]。该模型描述了钻井的最后阶段,如图所示图6.12。此时,麻花钻在其上施加力(推力FA)最后一层,可以被认为是一个圆盘,受点中心加载。

当钻头向下进给时,分层传播。精力充沛术语,推力所做的工作是用来弯曲最后一部分的自由部分层板(类似于圆板)并且扩大层间裂缝,也就是说,下推分层。

图6.17。 圆板模型用于分层分析

186 E.卡佩罗等人

因此,能量平衡方程可以写为:

其中z是垂直位移,dU是无穷小应变能,dA是分层裂纹面积增加和GIC临界裂纹扩展模式一单位面积的能量。

如果假设层压板的各向同性行为和纯弯曲,则对于a圆形板夹在其周边,储存的应变能U为[44]

其中E是弹性模量,nu;是泊松比,M是弯曲板的刚性。

裂纹扩展开始时的推力可以计算为:

其中h是最后层的未切割厚度。

为了避免分层,施加的推力不应超过此阈值,其是材料性质和未切割厚度的函数。如果推力超过FA值,则发生分层并传播。

该模型后来延伸到各种麻花钻类型,如锯钻,蜡烛钻,钻头和步进钻[48,49],其中施加的载荷钻头以不同的方式分布。

6.4.1.4其他类型的伤害

基体的起火和热变化,纤维的拉出和绒毛化在文献中报道了层间裂纹作为其他类型的损伤发生在经过钻孔的复合材料中[29,30,32]。

纤维和基质中的热变化,一般限于一小部分孔周围的体积,与能量通过摩擦转换成热有关。这种热损伤的程度取决于热导率纤维和基质。例如,芳族聚酰胺/环氧层压板的导热系数低促进温度的升高和可能的热损伤孔周围的材料[30]。

主要是沿着整个孔表面存在纤维拉出和绒毛取决于纤维取向和进给速率以及刀具几何形状。

6.4.2残留机械性能

在PMC层压板中钻孔时产生的损坏特别有害对残余机械性能的影响。

钻孔聚合物基复合材料187

为了获得故障安全复合部件之间的钻孔关系参数和不同种类的损伤必须了解,并有影响

必须确定这些损伤对残余力学行为的影响。

提出了静态和循环负载条件下的一些机械测试在文献中评估这些关系[28,38,49]。

6.4.2.1剩余机械性能评价方法

最常用的评估残余机械的方法性能是拉伸试验,即静态和循环轴承载荷试验疲劳试验。

有两种方法来测试钻孔的残余力学性能综合。称为负载测试的一种方法是拉出矩形样品

在这两个短端都有一个在中心钻出的孔。另一种方法,一般来说被称为轴承负载试验,是将销钉放在钻孔中向销和其中一个短端施加拉力(图6.18)。在里面轴承负荷试验孔经历与应力相似的局部应力可能经受使用。这个测试的结果比较敏感在钻井过程中产生的损伤比常规载荷试验的结果。

此外,在两个测试中,负载可以是恒定的或循环的。如果负载是恒定的(静载荷(SBL)),试样被拉伸直到断裂发生或给定的位移已被施加。如果负载是循环的(循环的)轴承负载(CBL)),一般在正弦波之后再次变化发生断裂或施加了给定的位移。

6.4.2.2静态和抗疲劳性

关于GFRP的静态和抗疲劳性的几个数据可用层压板。 [28]中讨论的结果表明试样的静态拉伸强度一个孔不受钻井条件的影响,因此受到损坏,而可以观察到轴承强度的大幅度下降周围增加。

在[38]中,静态和循环轴承载荷测试的结果表明主要机械故障的原因是内部产生的微小损伤孔表面,分层的影响不太明显。

图6.18。 用于SBL和CBL测试的实验装置

188 E.卡佩罗等人

这强调了饲料价格所起的作用,这是最重要的过程参数促进沿着整个孔部分产生微裂纹。

该材料下的支撑物的存在只会对SBL产生影响但对CBL机械性能有轻微的影响。 麻花钻预热,即使它减小分层的尺寸[32],促进热变形均匀分布在孔部分,因此在两者中都具有负面影响SBL和CBL。

在[49]中讨论了不同钻孔工具对疲劳行为的影响。特别是S-N曲线受到使用的工具的影响,然后显示材料的损伤和疲劳行为之间的直接相关性在洞周围。

6.5伤害抑制方法

6.5.1介绍

减少或抑制可以通过以下方式实现:

bull;仔细选择过程参数

bull;提高钻井条件

bull;使用专用工具。

仔细选择工艺参数是减少钻井损坏的第一步,因为这可以做到没有任何特别的努力。钻井条件也可能是多样的,但这并不总是可行的。可能无法放置预先钻孔

支撑在工件下方,并与麻花钻轴完美对齐。最后,标准的HSS麻花钻工具可能被不同的工具代替材料和优化的几何形状,但这些通常更昂贵[34,51,52]。

6.5.2过程参数选择

显着影响钻井过程的两个参数,特别是所获得的孔的质量是切割速度vt和进给速率f[60,61]。

切割速度的提高会导致较低的推力和扭矩工具和加工材料达到较高的温度。在另一手,较高的钻孔温度对内部质量产生负面影响孔和残余机械性能。

进给速率的大值与冲击典型的故障模式相关联损坏,具有阶梯状分层,层间裂纹和高密度微细缺陷区域[24,30,50,44]。以进给速率的中间值失效基本上在下推分层,当凿子边缘产生并且唇部的内部已经离开了工件材料[29]。甚至较低的进给速率值可能会导致无损伤孔,至少对于支持的孔钻井条件。

钻孔聚合物基复合材料189

图6.19。 分层面积的大小作为切割速度之比的函数

进料速率[28]

应该注意的是,损害的类型和延伸受到很大的影响通过切割速度vt和进给速率f之间的比率,而不是在两个分开。对于vt / f比的大值,孔的内表面是顺利和定期,几乎没有分层,在支持或不支持的情况下钻孔;即使在后一种情况下,推出分层也是明显更宽

对于vt / f比的小值,孔显着损坏:推出分层较宽,涉及多层,内部裂纹和脱层的纤维发生。图6.19报告了分层的大小(以平均数计)分层面积的直径)作为切割比的函数速度和进料速率[28]。

切削参数对表面粗糙度的影响很难推广,结果受到复合材料特性的影响,特别是通过纤维体积分数。对于玻璃纤维增强/环氧复合材料,可以改善孔表面光洁度通过提高切割速度和纤维体积分数。

钻孔低切削速度和进料速率显示出较大的粗糙度。另一方面,具有高纤维体积分数的复合材料表现出相反的行为[26]。

6.5.3钻孔条件

钻井条件的选择与特殊应用有关切割方法,例如使用预热工具,存在支撑件在工件下方,振动辅助钻孔和使用阻尼器用于不受支持的钻孔。

使用预热工具大大降低了推力,产生了更窄的推力推出分层和钻孔所需的能量较低。 不幸,在孔周围的材料中引起的热损伤更强,并且可以观察到残余力学性能的强烈降低[40]。 另一方面,预冷却的工具会增加钻头的推力(和分层的可能性),但是这个缺点被改进了表面光洁度,孔质量和远远优于刀具寿命[57]。

186 E.卡佩罗等人

工件下面的支撑件的存在显着减少了水平的推挤分层,因为阈值推力在开始分层增加,但轻微影响内部损害。所以,在业界普遍遵循的做法是使用支持防止变形导分层退化[37]。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141989],资料为PDF文档或Word文档,PDF文档可免费转换为Word