英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

基于模糊逻辑控制算法的起重机人机界面设计

J.Szpytko *。 J. Smoczek **

* AGH科技大学,克拉科夫,PL 30059

波兰(电话: 48 12 6173103;电子邮件:szpytko @ agh.edu.pl)。

** AGH科技大学,克拉科夫,PL 30059

波兰(电话: 48 12 6173103;电子邮件:smoczek @ agh.edu.pl)

摘要

本文着重于基于模糊逻辑算法设计起重机控制的人机界面的实现。人机界面应用程序是为了可视化,监控和管理由起重机实现的运输过程而创建的。基于Mamdani和Sugeno推理系统的模糊控制器的控制系统使用原型方法和工具进行了阐述和构建,可用于控制对象识别,控制对象的实时测试和目标可编程逻辑控制器上的控制算法实现。

引言

对于在CIM(计算机集成制造)工作的设备来说,在制造系统中整合的结果和要求的优质产品水平的提高是越来越严格和可变的要求。所需的设备级别取决于其可靠性,安全性,诊断性,精确性和可重复性操作,以及与其他现代设备(也有具有人工智能特性的设备)合作的可能性(Szpytko,2004a)。材料处理设备在制造系统中起关键作用。

为了保证运输效率和安全性以及设备的开发质量,需要定位精度、负载的摆动运动和过载减少,同时还需最小化定位时间。本文将重点放在作为交通工具实例起重机上(Szpytko,2004b)。起重机通常是现代制造系统和存储中的神经系统,特别是在极其危险的地方(冶金,航空,造船厂,核电厂,具有健康危害因素的工业特殊部门),其中实现的操作质量特别高。在许多研究工作中,有许多起重机控制系统的建议,包括开环和闭环控制。

由于广泛的变化开采参数,运输过程中使用起重机时会发生的极其复杂的现象,导致起重机控制系统中使用工具时应考虑到系统的复杂性,这种复杂性的主要特征有参数的不确定性,不精确性和主观性。这些数学工具之一是模糊逻辑,它是一个将脆弱的输入向量转换成清晰的输出向量的非线性系统(Zadeh,1965)。 模糊模型是专家系统,其中控制策略以使用语言构建的IF-THEN规则的形式表示。

许多提出的方法是基于使用人造神经网络的智能控制系统(Mendez等人,1999)和模糊逻辑(Benhidjeb&Gissinger,1995; Mahfouf等人,2000; Nalley&Trabia,2000; Suzuki等,2000 ; Yi等,2002),特别是Mamdani推理系统。然而,大多数研究工作范围仅在对设备的数学模型或实验室模型进行的仿真过程中实现和测试的控制系统。Szpytko在2005年提出了模糊逻辑控制系统的实现在实际制造运行中起重机的应用。

考虑到用户对起重机开发和控制质量的要求,提高执行控制系统新解决方案的实现,已经越来越重要。特别是因为许多设备在驱动机制中仍然有滑环电机,因此,一方面要求在起重机基于变频器的动力传动系统解决方案中实施,另一方面要求方法和工具能够制定和构建控制系统,从而确保起重机的动态性能的优化。通过使用原型开发过程可以缩短楼宇控制系统的耗时过程,需要集成的硬件和软件工具来实现目标控制器上的实时实验和实现控制算法,例如可在工业实践中使用可编程逻辑控制器(PLC)。

本文介绍了基于模糊逻辑算法设计起重机控制的人机界面实现(Zadeh,1965)。设计的控制算法与Mamdani和Takagi-Sugeno-Kang TSK于2008年7月6 - 11日韩国首尔2008年7月6 - 11日第17届世界大会议事录国际自动控制联合会,推断系统专用于减少负载的摆动,同时通过起重机桥将其尽可能快地移动到期望的位置。控制系统在具有125 [kN]起重能力的实际桥式起重机上进行测试和实现。Mamdani和TSK控制算法均使用PLC和Lager程序格式的标准指令在三菱PLC的FX类型上实现。提出了基于Mamdani和TakagiSugeno-Kang(TSK)模糊推理系统的控制算法,在快速原型过程中分为两个步骤。在第一步中,使用具有数据采集卡的计算机PC和Matlab MathWorks公司程序(Smoczek&Szpytko,2006)详细阐述了控制算法。使用快速原型过程缩短了控制系统设计的时间:控制算法优化,采样时间选择,测试适当的工作测量电路。在第二步中,在目标控制器上实现控制算法:可编程逻辑控制器PLC。使用InTouch Wonderware公司对HMI进行编程(人机界面)应用程序,用于可视化,监控和管理由起重机实现的运输过程。

基于MAMDANI的控制算法和TAKAGI-SUGENO-KANG信息系统

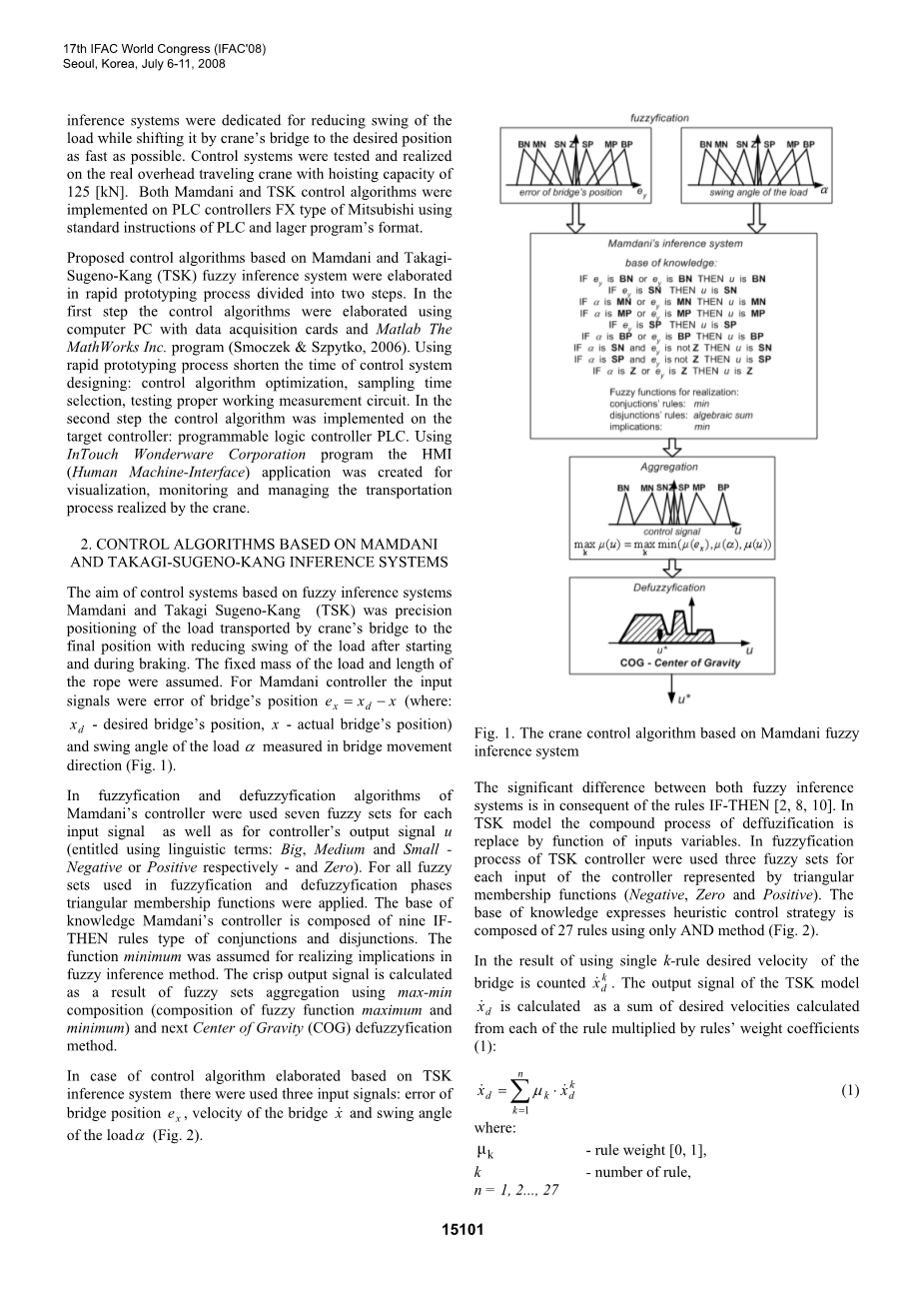

基于模糊推理系统的控制系统的目的Mamdani和Takagi Sugeno-Kang(TSK)是通过起重机桥梁运输到最终位置的精确定位,减少起动后负载的摆动和制动期间。假定负载的固定质量和绳索的长度。对于Mamdani控制器,输入信号是桥梁位置的误差= -(其中:-所需桥梁位置,-实际桥梁位置)和在桥梁移动方向测量的负载alpha;摆动角度(图1)。

图1. 基于Mamdani模糊的起重机控制算法推理系统

在Mamdani控制器的模糊和去模糊算法中,对于每个输入信号以及对于控制器的输出信号u(使用语言术语:分别为大,中和小-分别为负和零)来使用七个模糊集。对于在模糊化和去模糊化阶段使用的所有模糊集,应用三角形隶属函数。知识的基础Mamdani的控制器由九个IFTHEN规则类型的连接和分离组成。假设函数最小值用于实现模糊推理方法的含义。使用最大值-最小值组合(模糊函数最大值和最小值的组合)和下一个重心中心(COG)去模糊化方法,作为模糊集合聚合的结果来计算明显的输出信号。

在基于TSK推理系统制定的控制算法的情况下,使用三个输入信号:桥位置ex的误差,桥的速度x&和负载的摆动角alpha;(图2)。

图2.基于TSK模糊推理系统的起重机控制算法

n使用单个k-规则的桥的期望速度的结果被计数。TSK模型的输出信号被计算为从每个规则乘以规则的权重系数计算的期望速度的和(1):

信号控制u的增加被计算为来自TSK模型的输出信号与桥x(2)的实际速度的差。

起重机的人机界面控制系统

快速原型设计方法可以缩短控制系统设计的时间:控制算法优化,采样时间选择,测试适当的工作测量电路,信号滤波。在对控制对象的数字模型进行的计算机模拟期间,对虚拟控制器进行精细和测试,在实际装置上进行实验期间验证和验证控制系统,以及在目标控制装置(控制器)上实现控制算法。

在研究起重机运动的控制系统的研究过程中,原型设计过程基于Simulink中配备的Matlab程序包,模糊逻辑工具箱(FLT),实时工作室(RTW),使得能够建立控制对象和模糊控制器的数学模型,以及在设备上进行实时实验。设备的测量控制电路的架构基于具有多功能数据采集卡的PC计算机(图3)。

图3. Crane的人机界面控制系统

RTW的机制能够自动生成源代码及其从Simulink模型的编译,这大大缩短了建筑控制系统的时间,使得只集中控制系统设计的可能性。如果需要快速返回到仿真阶段设,计师的工作可以流畅地从对模型进行的计算机模拟阶段,准备虚拟控制器到控制对象的实验阶段。基于Mamdani和TSK控制器的控制系统在Matlab程序中使用设备的数学模型在模拟期间构建和测试,接下来对真实对象的实验期间详细阐述。最后在目标控制器上实现就绪控制算法:可编程逻辑控制器PLC类型FX2N三菱电机公司。使用可由一系列FX控制器理解的梯形格式的标准指令将控制算法写入PLC控制器。

硬件和软件工具使得能够使用数学模型来缩短控制算法设计的时间。在识别控制对象期间,假设数学模型由两个离散透射率G1(z)和G2(z)组成,分别描述与起重机桥梁x和x和负载alpha;(图4)的摆动的速度有关的输入控制信号关系。

图4.控制对象的模型呈现为离散的透射率

因为改变软件环境,PLC控制器上的实现控制算法在用具有接口卡的PC计算机进行测试之后可能需要调整控制器参数。控制算法的修改需要耗时的PLC程序改变和进行真实对象的测试。由于这个原因,实现的HMI应用的重要元素是模糊控制算法的实时修改的可能性,而不必改变PLC的程序。HMI应用程序通过给出在规则结果中改变隶属函数参数和控制器增益矢量的可能性来实现修改模糊控制器参数。

HMI(人机界面)系统在工业过程中具有越来越重要的意义。它们是人类(操作者)和工业过程之间的直接通信系统。HMI为使用天气图像的可视化过程提供工具,控制、监测和管理鲸鱼过程或选择制造过程,采集和呈现日期的设备和方法。HMI系统是更高水平的控制系统,其能够提高质量并缩短制造任务实现的时间,监视和控制鲸鱼或选择的生产方面并且对出现问题进行快速反应。

实现的HMI应用程序可以监控和管理由起重机实现的负载移动过程。HMI系统的Softwareequipment架构基于InTouch Wonderware公司软件环境中内置的PC计算机和编程应用程序。HMI应用程序和PLC控制器之间的通信使用具有OPC(过程控制的OLE)标准的客户端-服务器体系结构实现。HMI应用程序在工具中配备可能性:

- 管理和控制换档过程,

- 手动或自动选择设备类型,

- 使用天顶图像或相机视图的移动过程的可视化,

- 以当前和历史趋势的形式监测和采集和呈现日期,

- 产生关于过程或设备的危险状态的警报,

- 考虑到桥式起重机工作空间中的障碍物的手动或自动安全负载轨迹设计方法,

- 在PLC控制器中修改模糊控制算法,而不必改变程序。

4.实验

控制系统在实际物体,具有Q = 12 500 [kg]提升能力(在车间工作)和Q = 150 [kg]提升能力的双梁架空行走起重机上实现和测试(本地化在实验室AGH科技大学在波兰克拉科夫)。基于TSK推理系统的模糊控制算法使用在车间工作的高架起重机测试,其中Q = 12 500 [kg]提升能力和桥宽度L = 16 [m]。使用TSK控制器的实验结果与使用由起重机位置反馈回路的误差中的PI(与增益:比例积分:K P1 = 0.17; KI = 0.033)控制器以及P(K P2 = 10)控制器用于摆动角反馈回路。控制器的输出之和是控制信号Delta;u的增量。使用具有控制测量卡的PC计算机对相同假设的两种算法(模糊和常规)进行测试:约10吨质量的悬挂在具有固定长度6米的绳索上的负载。接下来,在PLC控制器上实现TSK控制算法,并用约5吨质量的负载进行测试。上述实验的结果以起重机电机图表所消耗的负载摆动角和功率的形式表示(Smoczek,&Szpytko,2006)。

基于TSK模糊控制器的控制算法在以下设备配置中使用的PLC控制器FX248MR上实现:

- 具有第24个数字输入和第24个继电器输出的中央处理器单元(CPU)24V DC,

- 快速计数器模块,具有A / B相位50 [kHz],

- 模块带有第4个模拟输出,

- 具有第4个模拟输入的模块。

简化的带有传感器和变频器的PLC控制器连接图如图5所示。

基于使用PC计算机进行的100 [kN]输送负载的实验的结果,实现了PI和TSK控制器。使用TSK控制器,负载的摆动角度被最小化,特别是在起动期间(高于40%)和在桥式机构制动期间更快(图6)。启动期间摆动角的最大值使用PI控制器为0.028 [rad],使用TSK控制器为0.016 [rad]。与使用PI控制器(图7)获得的结果相比,通过使用TSK控制器,驱动机构中的过载在启动期间减少超过12%。在实际物体上进行的实验证明使用基于模糊逻辑技术的控制系统在高架起重机的运动机制中可以提高装置的控制质量。

图5.PLC输入和输出连接的方案

图6.负载的摆动角度

图7.电机消耗的功率

使用具有TSK控制算法的PLC控制器,在具有50 [kN]质量的负载的实验期间,以令人满意的精度0.04 [m]实现负载的所需位置,使负载的摆动角度最小化到值0.005 [rad](图6)。起动期间摆动角的最大值为0.015 [rad]。

具有Mamdani控制器的控制系统在具有150 [kg]起重能力的桥式起重机上进行了详细的测试。使用Mamdani控制器进行的实验结果与从机构位置信号(= 64.99; = 78.25)的误差和绳索信号的摆动的反馈回路中使用的PD(比例微分)控制器的测试获得的结果进行比较 (= 133; = 24.5)。在实验中,假设固定绳索长度l= 1 [m],负载质量m = 10 [kg]。使用Mamdani和PD控制器对控制对象的实验结果被呈现并且在图上进行比较:第8和第9。

图8.起重机桥的位置

图9.绳子的摆动角度

基于实验结果,指出使用两个控制器Mamdani和PD,定位时间相似,低于10秒,具有低于0.02 [m](假定可接受的公差)的类似位置误差。使用Mamdani控制器,与PD控制器-0.03 [rad]相比,在低于角度值0.02 [rad]的制动运动机制期间,负载的摆动更快地减小。

5.结论

对数学模型和实际装置进行的研究,允许使用基于模糊逻辑的控制系统来声明架空起重机控制的质量。在使用TSK控制器改

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139193],资料为PDF文档或Word文档,PDF文档可免费转换为Word