英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

电磁制动器的多学科设计方法

Yusuf Yasaa,lowast;, Eyyup Sincarb, Baris Tugrul Ertugrulb, Erkan Mesec

概要

电磁制动器的设计需要采用多学科的方法。其性能影响的领域涵盖了机械,电气,磁性和材料工程。在本研究中,介绍了电磁制动器的综合设计程序。简单有效的机械和热模型是从分析和数字上得出的。通过开发分析模型,再通过输入电流和电压的组合来优化线圈匝数,导体半径和气隙长度。讨论了在满足电磁性能特性的同时最小化成本的候选磁性材料。对制动器的原型进行仿真和实验测试,以此来验证设计。实现了测试结果与原型之间的良好协调。发现一些差异,并调查其根本原因。关于制动并行症状可以通过能够测量公差和能够在早期识别制动器的问题电流波形来理解。

- 前言

电磁(EM)制动器用于控制旋转运动而不关闭电动机。 EM制动器在不同的工程应用中得到广泛应用,这得益于过去二十年来伺服电机的普及。一些应用实例是印刷机械 - 纸张转换,纺织工业,汽车,铁路应用[1-3],采矿业,军事应用,机器人和自动控制工程,材料处理,机床和生产机械,复式[4-6]如轮椅应用[7],起重机,输送机,包装机械[8],叉车,电梯等。

虽然它的共同使用,关于电磁制动器的研究在文学中是相当罕见的。一些研究提出了一种螺线管样模型来设计参考文献中所述的电磁制动器。 [9,10]其中在设计制动时考虑了涡流的影响。参考文献[11],作者结合了早期的关于电磁阀模型的知识来提出一个精确的制动模型。该模型通过磁路方法简化,同时实现了准确性。涡流考虑在将电磁阀模型应用到制动模型中起着重要的作用,因为它在制动器行为中产生显着的热后果。参考文献中的多盘式制动器也在文献中引入了不同种类的制动器。 [4]参考文献中的剪切型紧凑型MR制动器。 [5],滞后和磁性粒子。参考文献[12],通过考虑气隙附近的表皮效应和瞬态磁化过程,模拟了磁芯中磁通的时滞。不幸的是,文献中的研究局限于制动器的某些特征。在这项工作中,详细的设计步骤是用于伺服电机应用的EM制动器。建立现实模型的物理直觉是本文所遵循的基本方法。导出EM制动器的热和动力学模型,以预见在实际应用中制动器的行为。制动器的转矩容量是首选,但制动响应时间在性能方面也是至关重要的[13]。介绍了EM制动器接合和分离时间方面动态响应的优化。通过使用FEA工具分析了气隙长度和线圈转数对磁通量和磁力的影响。此外,为了在设计参数和EM制动性能之间作出权衡,通过仿真和实验测试来验证算法。

本文的组织结构如下。 在第2节中介绍了基本的EM制动部件及其功能。 EM制动器的设计考虑是根据材料选择,电磁和机械方面来规定的。 在本节中,推导出分析模型,并进行有限元分析。 在第3节中,执行优化以获得所需的瞬态和稳态性能。 在第4节中,对实验结果进行了说明。 最后,第5节介绍了结论和意见。

- 设计思路

2.1刹车部件及其功能

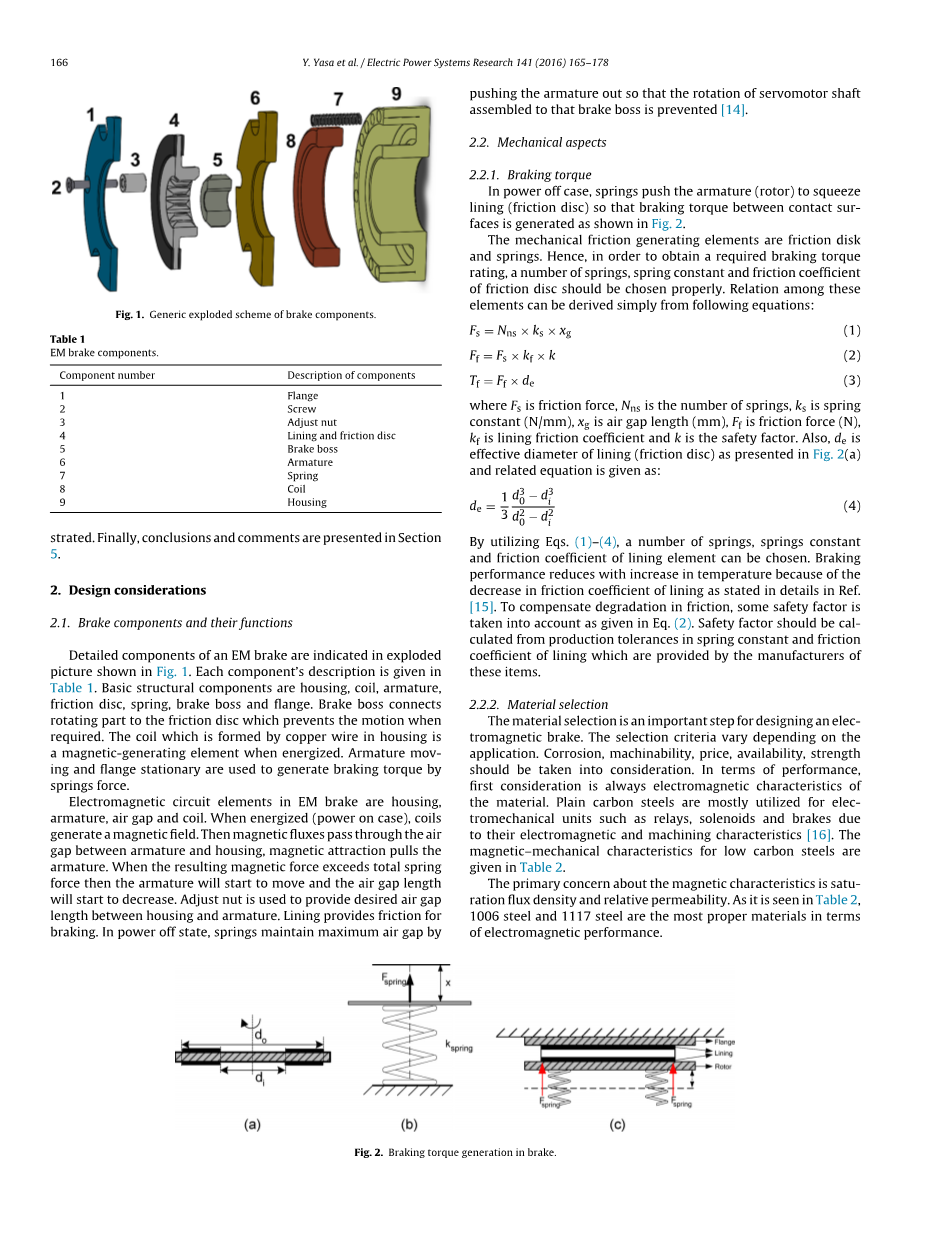

EM制动器的详细部件以图1所示的分解图示出。 1.各部件的说明如表1所示。基本结构部件为外壳,线圈,电枢,摩擦片,弹簧,制动器凸台和法兰。 制动轮毂将旋转部分连接到摩擦盘上,以防止在需要时运动。 由壳体中的铜线形成的线圈是通电时的发电元件。 电枢运动和法兰固定用于通过弹簧力产生制动力矩。

图1 制动部件的通用分解方

表1 EM制动部件

EM制动器中的电磁电路元件是外壳,电枢,气隙和线圈。 当通电(通电时),线圈产生磁场。 然后磁通量通过电枢和壳体之间的气隙,磁吸引力拉动电枢。 当所产生的磁力超过总弹簧力时,电枢将开始移动,气隙长度将开始减小。 调整螺母用于在外壳和电枢之间提供所需的气隙长度。 衬里为制动提供摩擦。 在断电状态下,弹簧通过推出电枢而保持最大气隙,从而防止伺服电机转轴组装到该制动凸台上的旋转[14]。

2.2机械方面

2.2.1制动转矩

在断电情况下,弹簧推动电枢(转子)挤压衬片(摩擦盘),以便产生接触表面之间的制动力矩,如图2所示。

机械摩擦发生元件是摩擦盘和弹簧。 因此,为了获得所需的制动转矩额定值,应适当选择弹簧的数量,弹簧常数和摩擦系数摩擦系数。 这些元素之间的关系可以简单地从以下等式得出:

Fs = Nns times; ks times; xg (1)

Ff = Fs times; kf times; k (2)

Tf = Ff times; de (3)

其中Fs是摩擦力,Nns是弹簧的数量,ks是弹簧常数(N / mm),xg是气隙长度(mm),Ff是摩擦力(N),kf是衬里摩擦系数,k是安全 因子。 此外,de是图中所示的衬里(摩擦盘)的有效直径。 2(a)和相关方程式如下:

(4)

通过使用方程 (1) - (4),可以选择多个弹簧,弹簧恒定和衬里元件的摩擦系数。 由于衬里摩擦系数的降低,制冷性能随着温度的升高而降低,参考文献中详细说明 [15]。 为了补偿摩擦的降低,考虑到等式(2)中给出的一些安全系数。 安全系数应根据这些项目制造商提供的弹簧常数和内衬摩擦系数的生产公差计算。

图2 刹车中产生制动力矩

表2 低碳钢的磁力学特性

2.2.2材料选择

材料选择是设计电磁制动器的重要一步。选择标准因应用而异。应考虑腐蚀,机械加工性,价格,可用性,强度。在性能方面,首先要考虑的是材料的电磁特性。由于电磁和加工特性,普通碳钢主要用于电子机械单元,如继电器,螺线管和制动器[16]。低碳钢的磁力学特性见表2。

磁特性的主要考虑是饱和磁通密度和相对磁导率。从表2可以看出,在电磁性能方面,1006钢和1117钢是最合适的材料。

图3 有限元机械模型(a)和分析结果(b)EM制动器

2.2.3制动器机械有限元分析

使用Ansys-Workbench机械分析电磁制动器。为了确定弹簧常数,执行如图3所示的3D结构分析。

在机械分析中,通过-y轴对电枢施加100 N的力,发现14个弹簧的合成变形为1.15mm。所以平均弹簧常数值是6.21 N / mm。

对于机械应力分析,运动部件在Ansys-Workbench中进行了分析,如图4所示,弹簧力施加到电枢上,如图 2,额定扭矩施加到制动器凸台。图4(b)表示当制动衬片由电机轴旋转并且制动器断电时,最大机械应力发生在螺杆位置为42.7MPa的位置。材料的屈服强度在表2中给出。可以理解,所需的最小屈服强度值对于制动器是足够的。

图4 EM制动器有限元机械分析中制动 图5 制动器有限元电磁模型

部件的网格映射(a)和等效应力(b)

图6 所获得的FEA参数研究中磁链的变化 图7 磁场强度变化特征参数研究

图8 电枢位置的变化 上电情况(a)和断电情况(b)

2.3电磁场

2.3.1制动器的有限元分析

图5示出了用于FEA模型的EM制动器的几何形状。为了缩短有限元分析时间,在有限元分析中只考虑了外壳,电枢和线圈,因为其他参数对电磁行为影响较小。有限元分析通过Ansys-Maxwell 3D软件进行。

在FEA中,气隙长度和线圈中的安匝数是制动性能的关键参数。因此,FEA是用参数模拟进行的,结果如图6和7分别是磁通和诱导磁力。气隙的影响可以从图中的不同曲线看出。图6由于在无气隙条件下实现最小磁阻,总产生的磁通量如预期的那样达到最大值。当气隙增加时,由于磁阻增加,制动中的总产生磁通减小。自然有两个组成部分是钢磁阻和气隙磁阻。随着气隙减小,磁力增加,而EM制动器的制造和组装过程变得更加困难。

最大和最小气隙位置可以从图8中看出。在高电平转换和低气隙长度条件下,必须考虑磁饱和度。图9和10分别显示了外壳和电枢的磁场分布。

2.3.2分析模拟

为了实现EM制动器的时域电性能,得到了一个分析模型。分析模型的流程图如图11所示,其中i = f(,g)和Fmag = f(i,g)函数通过利用图6和图7所示的气隙长度和电流值的参数结果从3D FEA获得。

该算法通过使用插值技术计算曲线之间的中间值。因此,机械动态方程给出了电枢的新位置。更新的气隙长度和当前值用于下一个循环。该过程在每个时间间隔中重复。图12显示了分析模型的结果。弹簧力和磁力变化见图12(a)。在模拟开始时,将24VDC应用于初始磁场为零的端子。然后磁力随着电流和通量的增加而上升。图中所示的弹簧力值由公式(1)。电流变化如图12(b)所示。当磁力超过弹簧力时,电枢开始移动,气隙长度开始下降,如图12(c)所示。

在0.25s时,施加的电压变为零。因此,电流开始下降,磁场也开始下降。当磁力等于弹簧力时,气隙长度将开始增加。

图9 制动器壳体中磁场密度的分布 图10 制动器电枢中磁场密度的分布

图12分析模型的变化结果:磁力和 图11制动器分析模型流程图

弹簧力(a),电流(b)和气隙长度(c)

2.4热力学

2.4.1热分析模拟

热分析模型的创建如下。图13显示了制动器的横截面。 它具有半径r1的内部中空圆柱形。 制动半径的外部由r4表示。 绕组围绕内筒环绕。 内外筒由具有与气缸相同的材料性质的盖子包围。

其目的是在假设条件下确定稳态条件下制动器Ts表面的最高温度

bull;常数属性。

bull;制动器和周围的传热是由于只有对流和辐射。

bull;通过制动器的每个表面进行稳态一维热交换。

bull;皮肤表面和周围之间的辐射交换是一个小的表面,在空气温度下是一个大的外壳。

图13 外壳在制动器的横截面 图15 3D FEA制动器热表面(a)和内(b)结果

图14表面温度Ts与施加的电压

表面温度可以通过在制动器的表面上执行能量平衡来获得。

Eg - Eout = 0 (5)

其中Eg是由于绕组的电阻的欧姆加热引起的热能产生,而Eout是由于来自表面的对流和辐射引起的热能流出。

(6)

Eout =Econ E =Ah(Ts minus;Ta) Aε (Ts4 minus;Ta4) (7)

插入方程 (5)和(6)到(7)中,表面温度可以通过形式的代数方程得到

Ah(Ts minus; Ta) Aε (Ts4 minus; Ta4) = Eg

其中:

A:制动器开度至环境的面积= 0.013 m2。

h:对流传热系数,17.5 W / m2 K. Ta:环境温度,20℃。

ε:表面常数的发射率,0.8。

:斯蒂芬 - 波尔兹曼常数,5.67times;10-8。

V:绕组端子施加的直流电压,24 VDC。

R:绕组电阻,32.69欧姆。

当等式 (8)解决了表面温度,一个得到Ts为96℃。对于固定环境条件(h,Ta)以及固定制动几何和性质(ε,R),稳态表面温度取决于 热能产生,因此施加电压值V.使用上述等式,计算出在0le;Vle;32范围内的施加电压的表面温度,并获得以下结果(图14)。

为安全起见,为了达到最高工作温度T = 155°C,施加的电压不应超过32 VDC。 在这个温度下,通过辐射(0.6W)的传热比通过对流传热(17.2W)要小得多。 因此,可以忽略由于辐射而导致的制动器的热量消除。

2.4.2制动器的有限元模型

通过FEA验证EM制动器的分析热模型。 在这样做时,考虑到制动器损耗,通过Comsol 3D FEA软件研究制动器热行为。 材料性能和分析规格见表3 [19-21]。

表3 有限元热模拟参数

FEA结果如图15所示。 制动器最热的部件为铜,约为125℃,而内侧的制动器表面约为90℃。由于近似,发现稳态表面温度Ts为96℃ 驾驶分析模型。 然而,分析和FEA模型之间的偏差小于6%,这表明相当好的匹配。

- 优化

正在研究的制动器是伺服电机的组成部分。 动态响应时间在伺服应用中至关重要。 具有最低动态响应的组件决定了整体响应时间。 因此,制动响应时间应通过优化制动器设计中的某些参数来最小化。

首先,通过确定气隙长度开始优化。对于不同的气隙长度执行制动模型算法。相关结果如图16所示。气隙长度在制动性能方面非常有效,特别是在释放过程中,如图16(a)所示,随着气隙长度的减小,制动器释放时间减少。这是预期的,因为在较短的时间内可以在较短的气隙长度下达到所需的磁力。另外,用于释放制动器的最小所需端电压与气隙长度直接相关,如图16(c)所示,尽管如此,制动器抓紧时间几乎不受气隙长度的影响。从图16所示,可以容易地理解,气隙长度应尽可能小。然而,实际设计中必须遵守制造公差。因此,通过考虑制动响应时间和最小要求的终端电压(考虑线圈中的温度升高),本研究中气隙长度选择为0.2 mm。

其次,使用参数扫描法对制动衬片外径(d0),弹簧数(Nns)和弹簧常数(ks)进行了优化。这些参数显着影响制动力矩,如图17所示。为了达到所需的扭矩水平,不同的参数组合是可能的。

最后两个优化参数是线圈中的匝数

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137263],资料为PDF文档或Word文档,PDF文档可免费转换为Word