英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

资源政策

评估无人驾驶卡车在澳大利亚露天采矿中的影响。

文章信息

文章历史:

2010年1月28日收到修订的形式 关键词:

2010年9月21日 接受 澳大利亚矿业

2010年12月7日在线可用 采矿自动化技术

无人驾驶卡车

矿业政策

经济租金

飞入飞出

矿场

采矿城镇

摘要

澳大利亚由于其丰富的矿产资源、优良的矿业传统和高超的技术支持一直在世界矿业领域内处于领先地位,并且持续吸引着大量的投资。但是近年来澳大利亚的矿山企业不得不面对劳动力成本提高的问题,这需要通过节省其他开支来降低开采成本。自动化矿山机械成为一个极具潜力解决方案。

最初,地下矿的自动化技术的开发主要是为了安全与开采可行性的原因以及降低运营成本。然而,由于采矿技术的进步,这些技术现如今仅能开采矿石总储量的很小一部分,这意味着更多低品位的矿床的开采已具有经济效益。以此看来,矿山自动化未来将应用于露天开采,这些成熟的技术将在未来的十年在露天矿山开发出更多的大规模应用方式,这为露天矿自动化实验提供了更多的支持。

本文评估了一个典型的大型澳大利亚露天矿山引入无人驾驶远程遥控开车的影响。这种自动化的技术将节省人员以及相关成本,增加生产时间,最终将会减少矿场工人数量。到了这项技术广泛应用时,将会减少每个矿山的工作岗位、降低成本以及提高生产率,一些以前不具有经济效益的矿山,将能再次盈利。

矿山自动化的广泛应用将会对社会造成影响,偏远地区矿业城镇人口将会减少以及矿业部门对于技术不够熟练的劳工需求降低。增加飞进飞出工作模式的矿山企业,并且公司将在大城市建立自动化矿山的远程控制中心。这可能会降低对劳动力的需求,从而减少就业岗位。因此,政府应该注意政策的实施,确保矿产租赁的费用能够得到合适的效益。

介绍

我们生活在一个充满复杂技术的世界。计算的能力在我们的生活中无处不在—从超市的扫码仪、智能汽车发动机到台式电脑与笔记本电脑,优化我们工作和家庭环境。我们使用计算的能力调节和控制这些没有情感的机器,并不断应用于新的领域。而矿业正是其中之一。

在过去的一个世纪中,澳大利亚一直在矿业领域处于领先地位,其矿山持续不断的吸引着大量的投资。这是由于其丰富的矿产储备、政府支持与开放的政策以及紧随技术革新的脚步。然而,近年来澳大利亚矿山企业不得不面对昂贵的行政费用,因为政府对于矿山增大了监管力度,特别是所在地区的环境是否合乎规定,并且老员工需要花费更多的成本。[1]

重要的是,许多发展中国家的高品位的矿产已经开始生产。因此,澳大利亚的矿业必须寻找更多的方法来保持竞争力。其中一个方法引起了人们的强烈兴趣,引入自动化的矿山机械以提高工人的安全与生产力。在矿业领域有一个普遍的观点,如果开采缓慢那就采用新技术。然而,正如Tilton (2002, p. 17)所指出的:

对于许多管理者和其他在矿业工作的人以及一些行业外的观察者而言,创新和新技术的重要性长期以来得到认可。但在大多数情况下,政府官员和一般的公众认为矿业是一个成熟的产业,技术相对停滞,竞争力的大小很大一部分或完全取决于一个国家的矿产储量。

依靠设备制造商的研发,澳大利亚矿业与自动化矿山近期等到进一步的发展。这是由于地下硬岩开采设的自动化创新,以更好的保护工人们免受岩崩和矿山坍塌的危险且提高矿山生产力。近年来,露天采矿也开始尝试引入自动化技术。露采是个十分重要的领域,因为澳大利亚与其他地区相比较,露天矿现如今的产出所占的比例高出许多[2]。

从20世纪70年代开始,由于采矿设备的革新,低品位的矿山也具有了经济效益,露天矿的数量不断增加。例如Kalgoorlie Golden Mile矿山,在1903年有80个小的地下和露天开采区,其平均品位在34.4g/t。到了80年代初期,只有很小的一部分仍在生产,平均品位下降到10g/t。1987年,Bell Resources 购买该矿山的租赁。然后将它们合并成一个3.8公里长的露天矿,被称为“超级坑”。2003年,他们通过采用现代大规模采矿技术,“超级坑”的平均品位为2.2g/t(Kalgoorlie Consolidated Gold Mines, 2003)。

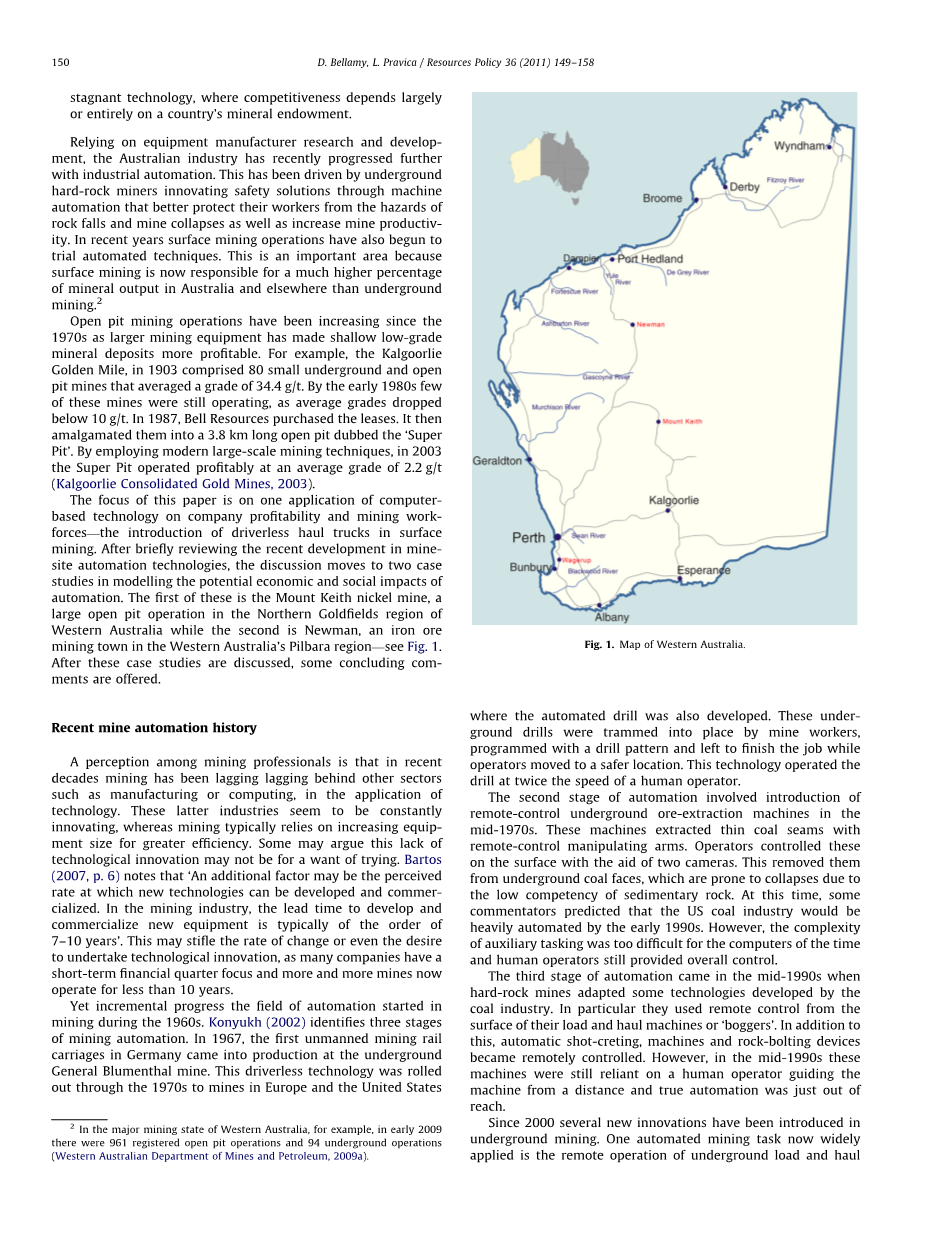

本文的重点是计算机技术对提升矿业公司盈利和优化矿业劳动力的优化——在露天矿山引入无人驾驶卡车。在简要回顾了近年来矿山自动化技术的发展之后,话题转向研究两处引入自动化技术的露天矿对经济和社会的影响。第一处是位于西澳大利亚州Northern Goldfields地区的Mount Keith镍矿。第二处是位于西澳大利亚州Pilbara地区的Newman铁矿—见图1。在对这些案例研究之后,发表一些结论性的意见。

图1 西澳大利亚州地图

近期矿山自动化发展历史

矿业专业人士认为最近几十年来矿业的应用技术一直弱后于其他行业,如制造业与计算机行业。这些之后兴起的产业似乎在不断的创新,而矿业通常依赖于增加设备的尺寸来提高效率。有些人可能会说这种缺乏技术创新的做法是因为不愿尝试改变。Bartos (2007, p. 6)指出,“另一个原因可能是感知新技术能够开发和商业化的速度。在矿业,新设备的开发到商业化生产通常需要大概7-10年。”这可能抑制了设备更新的速度甚至是接受技术创新的欲望,像许多矿业公司有短期的财务季度重点,并且越来越多的矿山运营时间少于十年。

然而,20世纪60年代逐渐发展的自动化领域开始进入矿业。 Konyukh (2002)确定了矿山自动化的三个阶段。1976年,第一辆无人驾驶铁路矿车在General Blumenthal地下矿山投入使用。这种无人驾驶技术在20年代70世纪传入欧洲和美国,同时自动钻孔设备也被开发出来。这些钻孔设备通过有轨电车运输至地下,将钻孔分布编程程序,并在操作人员离开至安全区域后完成钻孔工作。这项技术的钻孔速度是人类操作者的两倍。

在70年代中期,矿山自动化技术的第二阶段是在地下矿山引进远程遥控的矿石提取设备。这些机器通过远程遥控机械臂来提取薄煤层中的煤矿。操作人员通过两个摄像头在地面上完成这些工作。这些设备使得工作人员免受由于沉积岩的低强度易于坍塌的危险。同时期,一些评论员预测美国煤矿产业将会在20世纪90年代初形成大规模的自动化生产。然而,由于矿业的辅助任务过于复杂,对于当时的计算机来说过于困难,并且任然需要人类操作者完成总的控制。

在90年代中期,矿山自动化技术的第三阶段是一些为煤矿开发出来的技术设备开始适用于一些硬岩矿中。特别是煤矿中使用的在地表遥控装载和运输设备。除此之外,自动喷浆机和锚杆支护设备实现远程控制。然而,在20世纪90年代中期这些设备任然依赖于人类远程控制,真正的自动化才刚刚起步。

自2000年以来,地下采矿引入了几项创新技术。一个地下采矿广泛应用的自动化技术是使用激光扫描器来观测巷道壁和运输机(LHD)的运程控制并可自动从矿面导航至卡车。这项技术取代了远程控制系统,通过一系列的摄像机和激光导航系统,司机可以在工作面之上的安全区域查看和控制运输作业。一项值得注意的技术已经应用于智利大型 El Teniente铜矿中——可见于 Nordic Steel and Mining Review (2007, p. 55)。新的系统用4个机器控制室主管取代了16个机器操作人员,每台机器的24小时的生产率平均提高25%。自动化矿山技术不仅降低了安全风险,还提高了机器的利用率,从而降低成本。虽然需要更的维修人员维护自动化设备,但是矿山的管理人发现可以通过减少自动化设备的备件消耗和增加轮胎寿命来抵消这些花费。

露天矿山自动化

露天矿山使用和推广自动化技术的速度慢于地下矿山。知道最近采矿热潮之前,矿山企业投资自动化技术相比较与雇佣工人并不能带来更多的收益。最近不断上涨的燃油费和劳动力成本带来的压力使得这一情况得到改变。露天矿山更慢的实现自动化还可能是由于露天环境的复杂性和相关的技术障碍有关。

由于更大的机器尺寸和没有巷道限制机器的运行,将地下技术移植到到露天矿是一个极具挑战性的任务。同时还有更多的机器在相同的区域中工作,并且运行的速度更快。此外,露天矿还会受到不断变化的天气影响。一条干燥的道路可能在下一分钟就变得湿滑泥泞。然而,随着计算机技术的不断更新再加上劳动力的短缺,加快了露天矿山的自动化进程。除了技术限制之外,露天矿自动化的第一个明显阻碍就是卡车,因为卡车在严格控制和高度受限的道路上运行,有时几个星期遵循同一路线从工作面到矿石储存处。

露天采矿技术的发展

设备供应商迄今一直是露天矿山自动化技术的主要投资者。矿业公司已经采取更加合适的策略,他们让设备供应商承担所有的成本和技术开发中的风险(Bartos, 2007, p. 156)。这意味着露天矿山自动化发展缓慢是因为缺少资金支持和矿业公司不愿尝试新技术,这或许会影响如今矿山的生产效率。这种情况可能将发生改变,因为像Rio Tinto这样的公司在悉尼和珀斯研究开发中心投入更多的资金 (Rio Tinto Media, 2008)。

于20世纪90年代中期,设备供应商Komatsu结合Modular Mining Systems,推进露天矿技术,在Alcoa的西澳大利亚州Wagerup铝土矿改装了一些露天矿用矿车(参见图1)。5辆矿车在矿山的隔离区域进行了为期两年的试验工作。试验结束时,Komatsu开始了电动矿车的研发而Alcoa决定不再扩大自动驾驶矿车的规模(Gonzalez, 2007)。Komatsu and Modular(后来收购了Komatsu)继续进行电动矿车的自动化试验,于2005年在智利北部的Codelcorsquo;s Radomiro Tomic露天铜矿开始为期两年的试验。这次试验有5辆完全自动的Komatsu K930矿车在隔离区域进行(Codelco Annual Report, 2008)。在2007年试验结束之后,这些矿车还是改回了手动控制。然而在在Codelco附近的Gaby设立了一个新的更长期更大规模的自动化试验(Mining Magazine Online, 2008)。

澳大利亚的自动化技术发展

如前所述,Rio Tinto集团对澳大利亚露天矿山自动化抱有很大的兴趣。 在2007年宣布向悉尼大学拨款2,100万美元建立矿山自动化研究中心。这个中心的20名技术人员正在努力为Rio Tinto集团建立完全自动化的 Pilbara铁矿。(Rio Tinto Media, 2008)。

Rio Tinto集团又在珀斯机场建立了Pilbara铁矿自动化远程控制中心工业区,距离Pilbara铁矿1700多公里。该中心依靠卫星和硬线通信。这个中心“将包括是十一个露天矿和工厂以及十一个港口的控制,矿山的规划和矿山维护,港口和铁路的调度,在运营、物流和支持起着关键作用”(西澳大利亚工业和资源部,2008)。

矿山自动化对经济的影响

矿山的建立要考虑资金与技术的方面,这影响着其盈利能力和股东的回报。影响盈利能力的三个关键是开采的矿石价格,投入的成本和生产效率,或是开采和销售的成本。大多数矿山都寻求以最佳生产效率开采,但这对矿石价格影响最小。因此,矿山管理者通常以削减成本这一最传统的方式来增加利润。一个可行的方法就是利用劳动力来代替资本。因此,对于矿业发达国家利用信息技术控制的火车、电车、钻机和拖车来取代先出劳工极具吸引力。

一个自动化案例研究 - 运输卡车

在大型露天矿山现场大多数人在同一区域工作,所以运输卡车具有巨大的自动化发展潜力。这个案例是以BHP Billiton Mt的矿山作为研究对象。Keith镍矿是位于珀斯东北方向800公里的 Northern Goldfields,一个飞入飞出工作模式的矿山。自1994年开始生产以来,该矿山每年平均开采1,150万吨镍矿,平均品位小于1%,生产4,5000吨20%级别的镍精矿右玉出口或进一步国内冶炼。2008年,该矿山有1,071名员工和承包商(BHPBilliton, 2008)。

到2008年,其矿山管理者的目标是运营拥有60辆卡车的车队,用于全面生产。每辆卡车有三名司机,一个上白班,一个上夜班,一个休息,这将有180名司机。然而典型的西澳大利亚州Goldfields区矿山平均每辆卡车有4.3名司机,以支付新员工的培训费用(Bird,2008)。这意味着将会录用258名司机。

lt;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140179],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

空闲类型 |

24h |