英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

弹塑性有限元分析防止回油管漏油的夹紧方法改进

S. R. Han amp; J. R. Cho

摘要:将回流软管夹紧到齿轮箱管端对于防止油从汽车液压动力转向系统泄漏是重要的。在本文中,本文涉及改进当前的使用薄圆钢带的夹紧方法以解决漏油现象。通过拧紧一个薄圆形钢带,将齿轮箱管端和橡胶软管夹紧,用一个圆形金属套筒的型锻代替。对于当前和改进的夹紧方法,通过利用弹塑性有限元分析来分析和比较在管和橡胶软管之间的界面处的有效应力,有效应变和正常接触压力的分布。同样,用于验证改进方法的防油性能的耐久性测试在回流软管组件的水平处进行。从数值分析和实验中观察到,通过改进夹紧方法成功地解决了回流软管漏油。

关键词:液压助力转向;回流软管;编织橡胶软管;漏油;软管夹紧方法;正常接触力;弹塑性有限元分析。

命名:

:织物编织层的螺旋角(度) :在当前时间t Delta;t处的变形材料域 : 在当前时刻t Delta;t的位移边界 :当前时刻t Delta;t的牵引边界 :柯西应力在当前时刻t Delta;t(MPa) :当前时刻t的位移Delta;t(m) :与边界垂直的向外单位向量:在时间t的屈服面 :初始屈服应力(MPa) :在时间t第二皮奥拉 - 基尔霍夫应力张量 :时间t时的第二偏应力不变量(MPa) :时间t时的有效塑性应变 :材料依赖弹性常数

应变能量密度在时间t(N·m / m3) :在时间t格林 - 拉格朗日应变不变量 : Mooney-Rivlin常数 :摩擦系数:杨氏模量(MPa):泊松比 :材料不可压缩性的罚分参数

- 简介

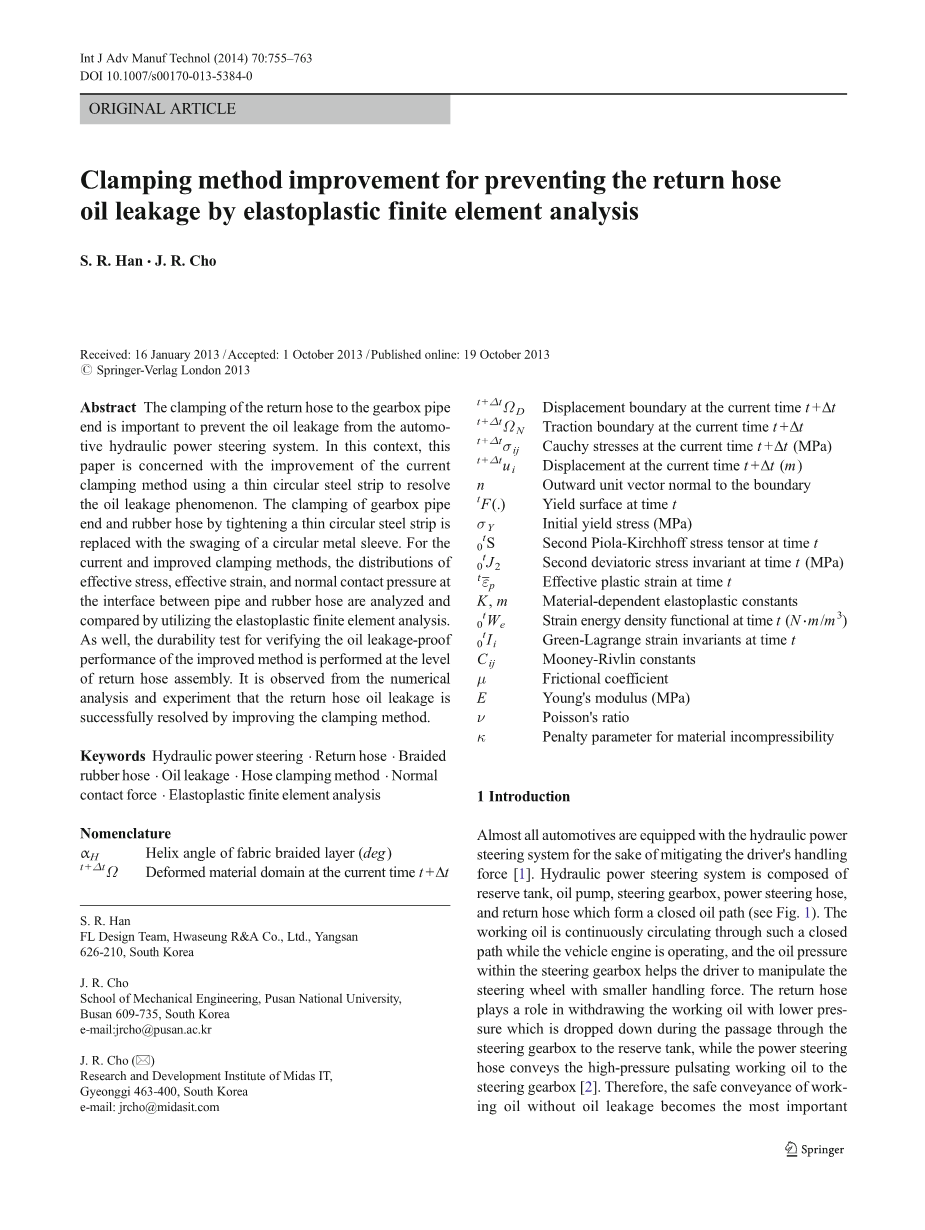

几乎所有的汽车都配备了液压动力转向系统,以减轻驾驶员的操纵力[1]。液压动力转向系统由储油箱,油泵,转向齿轮箱,动力转向软管和回油软管组成,形成闭合油路(见图1)。当车辆发动机运行时,工作油连续地循环通过这种闭合路径,并且转向齿轮箱内的油压帮助驾驶员以较小的操纵力操纵方向盘。返回软管起到抽取具有较低压力的工作油的作用,该低压在通过转向齿轮箱到储备箱期间下降,而动力转向软管将高压脉动工作油输送到转向齿轮箱[2] 。因此,没有漏油的工作油的安全输送成为这两种软管的最重要的要求,因为连续的漏油使储存箱变空,并最终使驾驶员的转向性能恶化。

为了防止由于高油压导致的油泄漏和过度的径向膨胀,动力转向和返回软管通过层压橡胶和织物编织层制造[3,4]。 通过考虑内部工作油的相对高的压力,动力转向软管将以螺栓 - 螺母配合方式组装到油泵和转向齿轮箱。 为此,动力转向软管的两端应通过锻造过程与螺母内置的金属配件紧密地锻造[2,5]。 但是,与动力转向软管不同,返回软管通常通过用薄圆形钢带紧固回流软管而连接到油泵和转向齿轮箱的钢管端。 以这种简单的方式组装回流软管的原因是为了降低油流动较少脉动且油压不太高的事实的生产成本。

来自动力转向软管和回流软管的油泄漏主要在橡胶软管和配合部件之间的连接界面处观察到,即使由于应变硬化引起的微裂纹可能在橡胶软管本身处非常偶然地发生 ]。 漏油与橡胶 - 金属连接的密封性能[8]直接相关,这又受橡胶软管在橡胶软管和金属部件之间的界面处的应变分布和正常接触压力的影响。 这种物理量的分布受到与夹紧过程相关的设计参数的影响,例如金属配对物的形状和尺寸,橡胶软管的最终变形结构和橡胶复合材料[2,5,6,9]。 因此,与夹紧过程相关的设计参数应根据对夹紧过程的深入调查仔细确定[10,11]。

然而,橡胶软管 - 金属管夹紧过程的夹紧过程不是那么简单的分析,因为不仅软管是在复杂的层组成,而且该过程表现出高度非线性的行为[12]。 由于这个困难,夹持工艺设计传统上依赖于实验评估[13]。 在这方面,本文旨在通过利用弹塑性有限元分析来评估回流软管的改进夹紧方法,其中材料,几何形状和边界非线性被完全反映。 橡胶软管和金属部件分别被建模为应变硬化弹塑性材料和Mooney-Rivlin材料模型,橡胶和金属部件的大变形通过总拉格朗日方法以及表面到表面接触算法 用于结合橡胶和金属部件的不兼容网格[14]。

本文组织如下。 在第2节中,介绍了回流软管 - 钢带夹紧时的漏油现象,描述了电流和改进的夹紧方法,并在第3节中描述了改进的夹紧方法及其弹性有限元近似的锻造过程。 当前和改进的夹紧方法之间的数值结果与验证防漏油增强的实验的比较在第4节中给出,最后的结论在第5节。

2问题描述

2.1回油软管和漏油

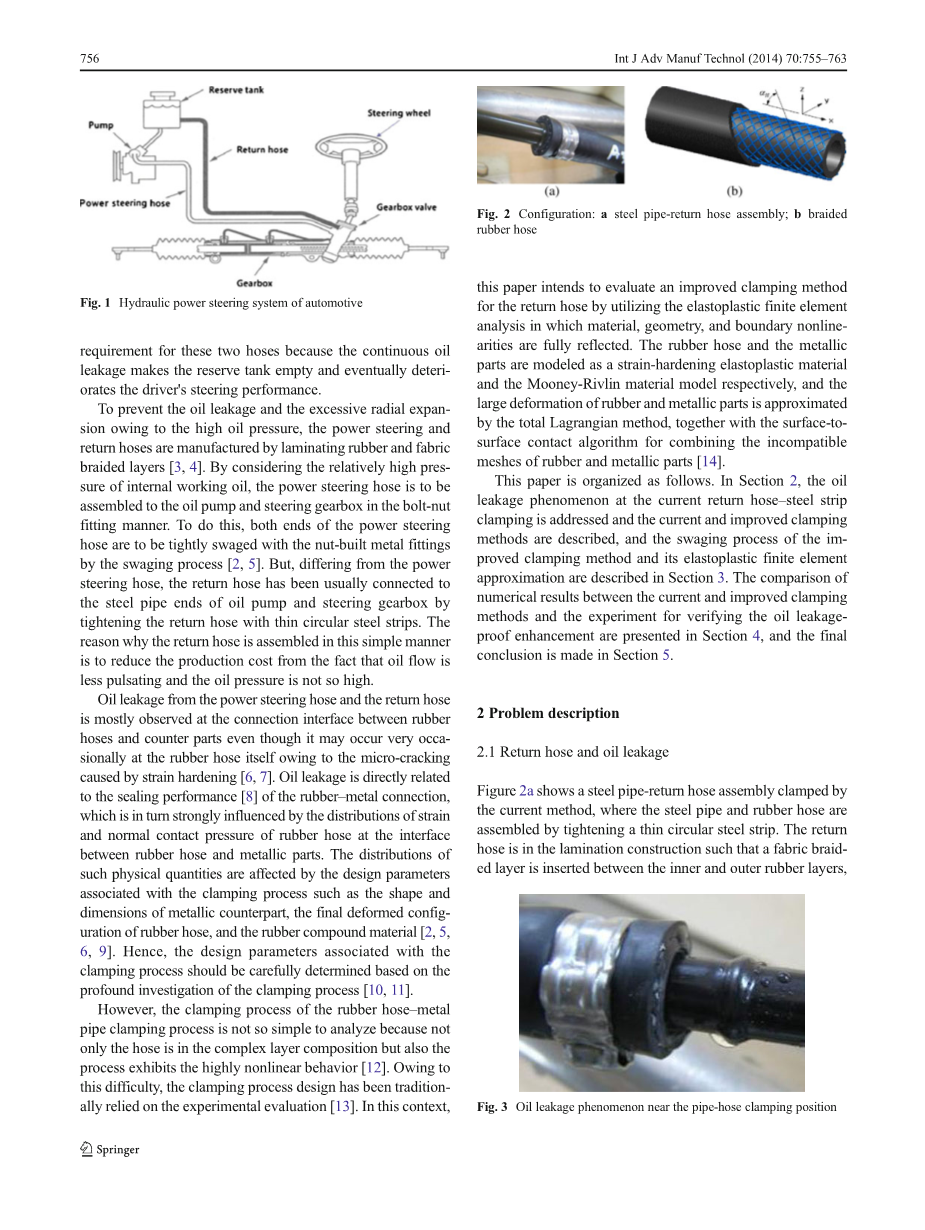

图2a示出了通过当前方法夹紧的钢管回流软管组件,其中钢管和橡胶软管通过紧固薄圆形钢带组装。回流软管处于层压结构中,使得织物编织层插入在内部和外部橡胶层之间,如图1所示。 2b。内部和外部橡胶软管分别由ACM(聚丙烯酸酯丙烯酸)和CSM(氯磺化聚乙烯)橡胶制造。作为一种层压结构,织物编织层提供抵抗内部脉动油压的机械强度,而橡胶层抵抗泄漏和化学反应并保护编织织物层免于由于与其它相邻的机械接触而引起的撕裂和磨损部分。织物编织层通过特殊的编织机器由聚酯或尼龙帘线编织,使得缠绕和填充丝束以预定的螺旋角alpha;H相互交叉。读者可参考我们以前的论文,详细解释织物编织复合材料及其等效均匀材料性质的推导[3,15]。由于织物编织层处于3-D复杂编织结构中,使得使用商业CAD工具的手动建模工作变得非常费力且耗时,其详细的几何形状通常被均匀的正交材料代替,并且估计等效的材料性质通过均匀化方法如叠加法[3]和渐近膨胀均匀化[16,17]。对于当前的研究,织物编织层的均匀正交各向异性材料性质通过叠加法在单元有限元分析的帮助下评估[15]。

在管 - 软管夹紧区域中发生的典型的漏油现象在图1中示出。 如图3所示,这清楚地表明,电流钳制方法不能提供足够的密封性能。 根据汽车制造商和零件制造商的质量测试规则,几乎所有关键汽车零件的质量严格按照零件本身的水平进行管理。 然而,这种缺陷经常发生在汽车零件装配到汽车后的行驶期间。 这是因为在部分级别的质量管理,甚至在车载测试的水平,不能完全反映所有真实的驾驶和环境条件。 在这方面,应当对当前的软管 - 管道夹紧方法进行深入的评价,并且应当进行改进以防止在管道 - 软管接口处发生的油泄漏。

图4a示出了在通过图1所示的当前方法夹紧的返回软管之后的漏油缺陷报告的数量与操作的月份之间的关系。 2装配成汽车。在3年内对相同类型的四轮客车进行车内缺陷调查。观察到,在第9至12个月之间最频繁地发生漏油缺陷。同时,关于如图1所示的驾驶里程分析漏油缺陷报告的数量。 4b。缺陷的数量均匀地增加到最初的20,000公里,并且油泄漏缺陷最常发生在20,000和30,000千米之间。通过考虑韩国乘用车平均年驾驶里程为15,000〜20,000公里,发现漏油缺陷与行驶里程的变化与运行月份的变化一致。从车内缺陷报告也观察到,漏油缺陷受到季节的某种程度的影响,使得缺陷的数量在冬季增加。这是因为橡胶软管的寒冷天气时径向收缩比钢带使得由钢带的夹持力变宽松的大。

2.2改进的夹紧方法

用于当前夹紧方法的齿轮箱管端的详细形状在图1中示出。 5a,其中钢管在两个不同位置膨胀以增加与橡胶软管的内表面的接触,并且位于两个凸起之间的钢带被紧固以通过特殊的夹紧装置压缩橡胶软管。当前夹紧方法的主要特征之一是钢带不会压缩橡胶软管在两个凸起之间的所有外表面。因此,管和橡胶软管之间的密封受到限制,特别是在两个凸起附近。为了加强密封性能,变速箱管端和金属带的形状都如图1所示改变。 5b。在两个凸起之间不仅形成一个凸起,而且除了左边凸起之外的凸起的形状从三角形改变为锯齿形。此外,薄钢带被称为套筒的圆柱形金属管替换,其通过特殊的锻造机[2,5]进行锻造。

3弹塑性有限元分析改进夹紧处理

图6示意性地表示根据套筒的弹塑性变形夹紧管端和回流软管。 这种称为模锻工艺的夹紧作业由两个顺序步骤组成。 首先,将齿轮箱管的左端装配到型锻机中,并且返回软管和套筒由工人宽松地装配。 然后,通过由围绕套筒布置的八个相等尺寸的分离爪组成的成形模具来锻造套筒,回流软管和管端的松配合组件。 套管和管端在模锻过程中经历非弹性变形,而返回软管表现出不可压缩的大变形。 两个金属部件和回流软管分别显示在压缩成形载荷释放后的回弹现象[18]和应力松弛[9]。

型锻过程是高度非线性的问题,其中几何形状,材料和边界非线性混在一起。 忽略体力,在模锻过程中在当前时间t Delta;t处每个部分与材料域t Delta;tOmega;的平衡由控制,边界条件由下式给出:

加上橡胶层的不可压缩性约束。 这里,sigma;ij表示柯西应力分量,n是与边界垂直的向外单位矢量t Delta;tpart;Omega;,其由位移边界t Delta;tpart;Omega;D和牵引边界t Delta;tpart;Omega;N组成。

在模锻过程中的套管和管端都被模拟为具有各向同性应变硬化的弹塑性材料。 对于当前的研究,我们采用下面定义的屈服面:

其中sigma;Y是初始屈服应力,S是第二PiolaKirchhoff应力张量,tεp是有效塑性应变,K和m是由实验确定的材料相关常数。 另一方面,回流软管中的纯橡胶由具有应变能密度函数的五项Mooney-Rivlin材料模型建模[19]:

其中是绿拉格朗日应变不变量,并且从实验确定五个Mooney-Rivlin常数Cij。 同时,中间编织物层被建模为均匀的正交材料。

套管和管端的弹塑性变形和回流软管的不可压缩变形由线性化混合u-p总拉格朗日公式[2,20]表示。 令u和p为回程软管的变形和压力场的增量,并引入等效参数有限元近似,我们有以下的矩阵方程系统

关于方程的推导的更多细节。 (7),读者可参考参考文献[2,20]。

4数值实验

图7示出了用于回流软管的夹紧过程的数值分析产生的两个FEM模型,用于当前方法的2-D轴对称模型和用于改进方法的3-D对称模型。对于两个模型,管端右切面上的所有有限元节点都被夹紧。使用圆周方向上的45周期性,通过取1/8部分来构造3-D对称模型,其中垂直线穿过两个相邻的刚性颚板之间的中心,如图4所示。 7b。对称边界条件指定给左右切割面。在当前夹紧方法中的钢带和在改进的夹紧方法中的夹爪被模型化为刚性体,并且摩擦表面与表面接触被施加到橡胶软管和金属部件之间的界面,摩擦系数mu;为0.5。同时,两个纯橡胶层的网格划分图案和均匀正交各向异性尼龙层在公共层界面上是相同的,使得三层的FEM网格在两个层界面上是兼容的。

有限元网格的总元件和节点数分别达到1,791和2,021为当前的夹紧方法和36,950和18,156为改进的夹紧方法,分别。时间递增弹塑性分析是通过商业FEM代码MarcTM [21]进行的。为了构造管端和套管的有限元网格,分别使用4节点轴对称和8节点立方元素作为2-D轴对称和3-D对称模型。同时,为了用于位移/压力近似(用于位移的顶点节点和用于位移的一个内部节点),为2-D和3-D模型分别生成具有5节点四边形和9节点立方元素的橡胶软管网压力)。用于改进的夹紧模型的有限元网格在管道凸起和夹爪接触区域附近局部地精细化,以有效地捕获应变和应力场中的奇点。在两个FEM模型中的编织软管被迫在1.0秒内以100个时间步长插入管端和刚性体之间。刚性夹板最初定位在套筒上方稍微高于套筒而不接触并释放以将橡胶软管压缩至1.84mm,而刚性平夹被迫将橡胶软管压缩至1.0mm。

主要几何尺寸记录在表1中,其中钢带和套筒分别表示用于当前和改进的夹紧方法的圆柱形金属夹具。参考图1。如图7所示,对于本方法,钢管凸起的中心位置距右管端的距离为2.5和20mm,改进方法的距离为6.5,19.5和30mm。套管用SWCH10A制造,其材料性能如下:E = 82,163.2MPa,v = 0.3和sigma;Y= 378.28MPa,而钢管用热处理的SWCH18A制造,其E = 50,019.2MPa,v = 0.3,sigma;Y= 209.72MPa。图8表示从独立单轴拉伸试验获得的两个金属部件的应力 - 应变曲线。参考等式(5)定义各向同性应变硬化材料模型,从两个应力 - 应变曲线计算的材料相关常数分别为套管K = 184.96 MPa和m = 0.3484,管端K = 583.87 Mpa和m = 0.6461。

包括在用于返回软管中的两个橡胶层的Mooney-Rivlin橡胶模型(6)中的材料常数在表2中给出。这些常数通过独立实验获得的应力 - 应变曲线的最小二乘拟合确定, 在势能函数和应力之间[22],体积模量,用于在有限元分析中强化材料不可压缩性的惩罚参数,由k = 9.8times;109MPa设置。 同时,直径为0.15mm,螺旋角alpha;H= 55.57°的尼龙帘线的基体材料性质是E = 1997.24MPa和v = 0.35,以及通过叠加法和单元电池计算的等效正交各向异性材料性质 有限元分析在表3中给出,其中下标1,2和3表示如图2中定义的轴向,圆周和厚度方向上的坐标.2b。

在最终成形阶段的当前和改进的夹紧方法中的增强橡胶软管和金属部件的变形构造和有效应力分布在图6中相对表示。 在当前的夹紧方法中,在管端发生等于14.37MPa的峰值有效应力,在两个管凸起的附近观察到不与管端接触的部分橡胶内表面。 另一方面,在改进的夹紧方法中,型锻工艺在上套管的右凸起处产生高得多的峰值有效应力,等于312.13MPa,并且橡胶软管几乎完全填充到锻造套筒和

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140194],资料为PDF文档或Word文档,PDF文档可免费转换为Word