英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

碳纤维复合材料有限元模拟分析切削力

Mingyang Wua, Yongbin Gaoa,*, Yaonan Chenga, Bo Wanga, Tingyu Huoa

摘要

碳纤维复合材料作为一种先进的复合材料,广泛应用于航空、航天、国防、汽车、电子信息、高速机械等民用领域。由于碳纤维复合材料具有较大的强度、各向异性和热导热性等特点。特别是层间低强度,在裁断力的作用下,在切割时容易发生分层、撕裂等缺陷,特别是在钻井过程中,加工质量难以保证。这个阶段的碳纤维复合材料加工的问题,本文基于有限元技术的力学性能和切削过程,建立碳纤维复合材料钻孔有限元模型,应用Deform-3D有限元仿真软件模拟钻井过程中碳纤维复合材料,模拟和分析钻井钻探过程的力和力矩,通过实验验证仿真结果。对碳纤维复合材料加工的表面缺陷和刀具的开发和设计,有重要的意义。

1

随着复合材料性能的不断改进,材料加工技术的要求越来越高。由于复合材料具有特殊的力学性能,导致切削性能较差。在加工过程中容易产生较大的塑性变形和加工缺陷,如分层、毛刺等,导致严重的刀具磨损,影响加工精度和效率。利用有限元仿真方法,可以通过物理或数学模型来观察模拟实际系统的物理现象。实现了参数值的可视化,也可用于预测材料加工中的表面缺陷,指导刀具设计和参数优化,优化切割工艺参数等。因此,应用有限元技术来研究切割过程具有非常重要的意义。摘要为了研究复合材料的切削机理,采用有限元方法模拟复合材料的切割过程。

摘要

国外学者Arola和Ramulu将单向复合材料的切割过程简化为基于有限元素理论的正交切割模型。通过对仿真结果和实验值进行比较,验证结果与实验结果相似。Mahdi等建立了一个二维的、三维的复合材料切割模型。它等价于各向同性金属材料,分析了切削力与纤维方向的关系。

近年来,随着钻井模型的发展,钻井模型在机械加工和有限元分析中得到了应用,并建立了钻井模型,分别建立了钻井模型。卡洛斯·桑提乌斯特等建立了一种用于长纤维复合材料的二维切割的有限元模型

包括碳纤维复合材料和玻璃纤维复合材料。通过有限元计算分析了纤维方向对轴向力的影响,以及对加工表面质量的影响。

目前复合材料切削机理的关键研究方向仍然是依靠实验手段,特别是碳纤维复合材料。应用有限元技术分析切削力和扭矩变化在试车阶段的切割过程。然而,有限元模拟技术对复合材料的加工机理的理解和提高其高效、高质量、高精密加工具有深远的意义。因此,本文重点对碳纤维复合材料的切削力进行有限元仿真分析和研究。

碳纤维复合材料力学性能分析钻孔工艺

2碳纤维复合材料力学性能分析钻孔工艺

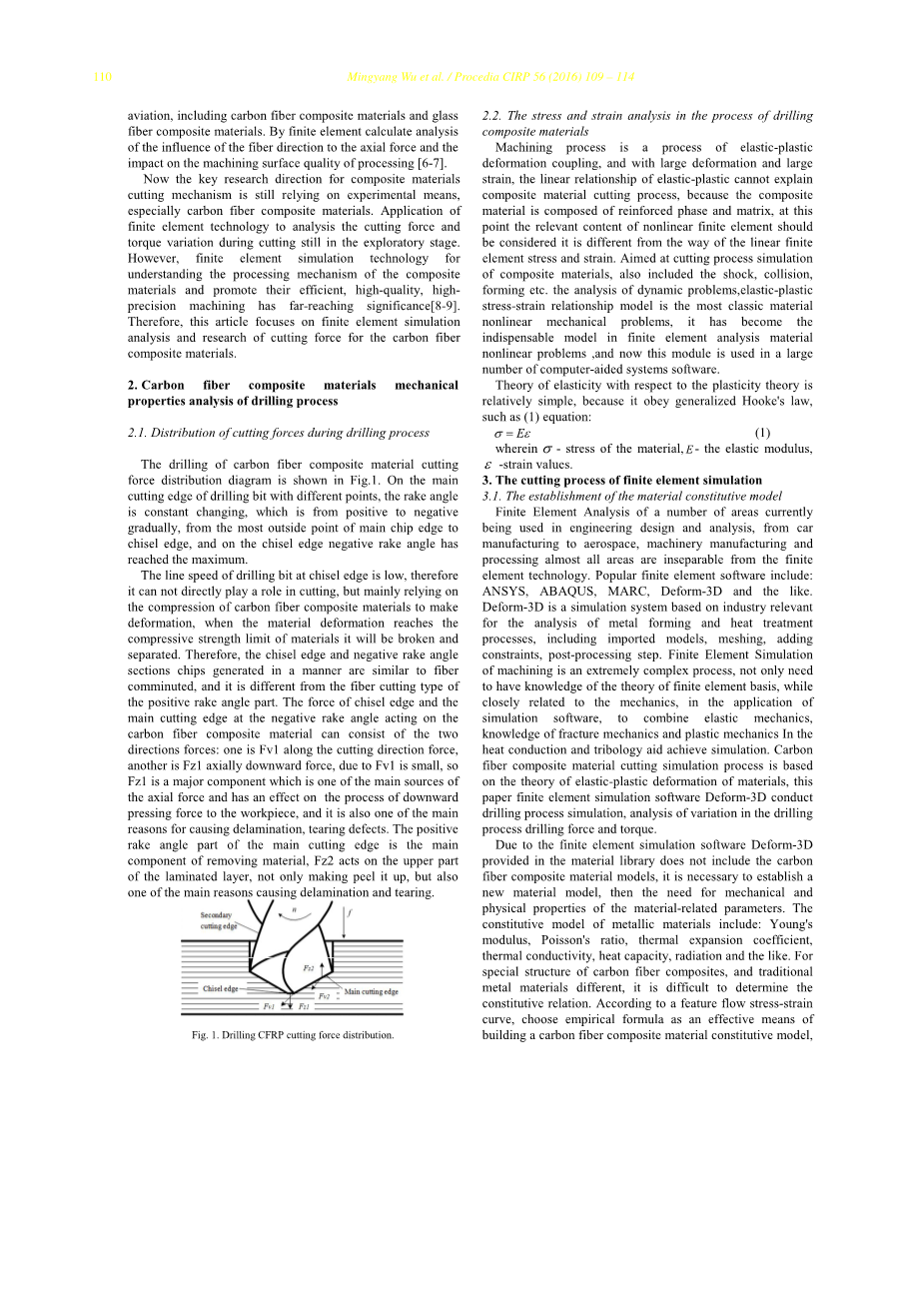

2.1。钻井过程中切削力分布

碳纤维复合材料切削力分布图的钻孔如图所示。在不同点钻头的主切削刃上,前角从主芯片边缘到凿边的最外侧点逐渐从正到负是恒定的,凿角边缘的负前角已经达到最大值。

凿边的钻头线速度低,不能直接在切割中发挥作用,主要依靠碳纤维复合材料的压缩变形,当材料变形达到材料的抗压强度极限时将被破坏和分离。因此,以与纤维粉碎相同的方式产生的凿子边缘和负前角部分切屑与正切削角部分的纤维切割类型不同。作用在碳纤维复合材料上的凿边和主切削刃处于负前角的主要可以由两个方向的力组成:一个是沿着切割方向力的Fv1,另一个是Fzl轴向向下的力,由于Fvl是小,所以Fzl是轴向力的主要来源之一的主要部件,并且对工件的向下压力的过程有影响,也是造成分层,撕裂缺陷的主要原因之一。主切削刃的正前角部分是去除材料的主要部件,Fz2作用在层压层的上部,不仅使其剥离,而且也是导致分层和撕裂的主要原因之一。

2.2。复合材料钻孔过程中的应力和应变分析

加工过程是弹塑变形耦合过程,变形大,应变大,弹塑性线性关系不能解释复合材料切割过程,因为复合材料由增强相和基体组成,在这一点上应该认为非线性有限元的相关内容与线性有限元应力和应变的方式不同。针对复合材料的切割过程模拟,还包括冲击,碰撞,成型等动态问题的分析,弹塑性应力 - 应变关系模型是最经典的材料非线性机械问题,已成为有限元模型中不可或缺的模型元素分析材料的非线性问题,而现在这个模块被用在大量的计算机辅助系统软件中。

关于可塑性理论的弹性理论比较简单,因为它遵循广义胡克定律,

3.有限元模拟切割过程

3.1建立材料本构模型

有限元分析目前在工程设计和分析中使用的一些领域,从汽车制造到航空航天,机械制造和加工几乎所有领域都与有限元技术是分不开的。流行的有限元软件包括:ANSYS,ABAQUS,MARC,Deform-3D等。 Deform-3D是一种基于行业相关的模拟系统,用于金属成型和热处理过程的分析,包括进口模型,网格划分,增加约束,后处理步骤。有限元模拟加工是一个非常复杂的过程,不仅需要了解有限元理论的基础,而且与力学密切相关,在仿真软件的应用中,结合弹性力学,断裂力学知识与塑性力学在热传导和摩擦学辅助实现模拟。碳纤维复合材料切割模拟过程是基于材料弹性塑性变形理论,本文对有限元模拟软件Deform-3DD进行钻井过程模拟,分析钻井过程钻井力和扭矩的变化。

由于材料库中提供的有限元模拟软件Deform-3D不包括碳纤维复合材料模型,因此有必要建立新的材料模型,然后需要材料相关参数的机械和物理性能。金属材料的本构模型包括:杨氏模量,泊松比,热膨胀系数,热导率,热容量,辐射等。对于碳纤维复合材料的特殊结构,传统金属材料不同,难以确定本构关系。根据特征流应力应变曲线,选择经验公式作为建立碳纤维复合材料本构模型的有效手段,应用Deform-3D软件提供曲线拟合技术,选择方程式。

根据流动应力标准的流动应力,输入碳纤维复合材料的一系列应力和应变数据参数,作为测试结果,在室温下进行,不考虑温度的影响,因此选择Rosserd 本构方程模型,

在Rosserd模型方程中,C,n,m为材料常数,该模型适用于金属塑性变形,温度在室温或金属重结晶温度下,根3.2.建立刀具和工件模型 首先确定切削过程控制的基本参数,选择钻孔过程的类型,将单位设置为SI,定义切削参数主轴转速3000r / min,进给速度210mm / min; 设定工作环境和切削性能参数,定义环境温度为20oC,剪切摩擦系数为0.6,传热系数为15W /(MK); 在这个模拟过程模型中有两个部分,一个用于钻头的建模,另一个是工件建模。 定义钻头主要几何参数:孔直径为7.963mm,金刚石刀具材料,已建立的PCD钻头三维模型如图2所示。

3.2建立刀具和工件模型

输入材料杨氏模量,泊松比,热膨胀系数,热导率,热容等参数,将材料模型保存在材料库中,到目前为止,碳纤维复合材料有限元模型已经建立[10-11]3.2.建立刀具和工件模型

首先确定切削过程控制的基本参数,选择钻孔过程的类型,将单位设置为SI,定义切削参数主轴转速3000r / min,进给速度210mm / min; 设定工作环境和切削性能参数,定义环境温度为20oC,剪切摩擦系数为0.6,传热系数为15W /(MK); 在这个模拟过程模型中有两个部分,一个用于钻头的建模,另一个是工件建模。 定义钻头主要几何参数:孔直径为7.963mm,金刚石刀具材料,已建立的PCD钻头三维模型如图2所示。然后定义工件材料,由于钻孔是一个非常复杂的过程,有限元技术要模拟钻孔过程伴随着大量的计算,为了使计算简单方便的过程,问题的难度降低,在满足切割仿真要求的前提下,应尽可能减小已建立的工件型号的尺寸。 实验用碳纤维复合材料板材,在Deform-3D中可以创建几何形状,工件直径为15mm,厚度为5mm,工件材料类型为塑料,如图3所示,用于工件和工具的三维钻孔 模型

3.3。 有限元网格网格划分是一个非常重要的过程建立有限元模型,网格形式

对计算量和计算精度的直接影响,随着网格数的增加,计算精度越高,计算时间越长,因此可以通过这两个要求的度量来定义网格的数量。

对于碳纤维复合材料板的啮合,网格类型选择绝对是网格密度,最小单元格大致由饲料确定,使用的最小单位大小0.05毫米。 对于那些没有详细要求的人

工件,系数的大小可以设置为最大元件尺寸。 对于切割模拟碳纤维复合材料,尺寸尺寸10,选择尺寸较大的比例可能导致模拟运行时间显着增加了网格生成所需的时间。 该工具为刚体,始终保持接触变形几何计算,网格主要用于计算温度。 设网格型工件数量,元件设置为20000.有限元网格模型工件如图4所示,有限元网格模型PCD切削刀具如图5所示。

3.4.定义分析步骤和边界条件

为了模拟钻孔过程,设定其每个时间步长约为1度旋转,近似估计每转约300步,主轴转速为3000转/分,然后1转至约3/200秒,(3 / 200)/ 300每0.00005秒一步,给定时间步长,所以设置步骤定义运行的常数时间增量,指定值为0.00005秒。

从工件的底部到钻头的顶部约为3.7毫米,我们可以假设钻头完全穿过工件需要至少轴向运动5mm,速度为40 / 3mm / s,这意味着通过工件完全钻孔需要3/8秒,或7500步,进入7500作为模拟步骤,步骤将被计算。由于网格和自动时间步长控制,实际数量可能会更多,Deform-3D软件将自动调整,您可以定义停止控制命令。当钻头在加工方向运动达到5mm时定义停止控制,检查数据命令,如果没有其他错误或警告数据库可以生成,则在数据库生成后,从数据库中退出生成和预处理。

定义边界条件,环境温度为20℃,常数摩擦系数设定为0.6,传热系数为40,对流传热系数为0.02N / sec / mm / c,摩擦模式为剪切摩擦。

3.5仿真分析结果

钻井过程模拟是一种高度非线性的数值计算问题,由模拟中的元素定义有严格的要求。使用有限的计算环境和更大的进给速率,并满足网格密度的要求,这将导致切割力和剧烈的波动。影响碳纤维复合材料加工的主要因素是切削力的大小是影响轴向力的主要因素之一,工件在高速钻削过程中切削力的方向为X,Y值,为如图6所示的模拟值,可以近似为零。

图。 6.模拟值的X,Y方向的力。

在钻头完全通过碳纤维复合板之前,利用有限元分析软件模拟Z对钻井力和扭矩的变化规律,如图7所示,钻井曲线可分为以下几个阶段:初始阶段,切削刀具和工件接触,由于其进给值高,钻头与工件之间的接触刚刚开始,材料未被除去,工件对钻具的早期钻井力造成严重的冲击力大而且快速增长,在切削过程的轴向力初始阶段呈线性增长趋势。在第二阶段,钻头开始切割工件,钻头力量开始下降,经过短暂的平缓曲线向上趋势,然后进入稳定切割阶段,轴向力的变化率相对稳定,由于碳纤维的损坏复合材料芯片的形成,此时轴向力的值在较小的范围内变化;另外,由于碳纤维复合材料结构的特殊性,纤维含量大,体积小,材料特性在钻头与工件之间的钻孔过程中非接触导线不连续,可以也导致切割力的波动。在最后阶段,钻井过程稳定相,曲线温和但持续波动,伴随深度变化,钻孔过程中应变率发生了很大变化,当切削刀具完全通过工件达到最大值时的切割力,曲线波动很大。图7。 扭矩和轴向力仿真值的曲线。

由于钻头直径小,进给量大,振动大,在模拟过程中AMG技术(自适应网格生成技术)也是曲线波动。 平均切削力模拟(Ave.sim)为162.7N。

4.1.Drilling实验设计

如图8所示,高速钻井实验系统的设计由钻机碳纤维复合材料系统两部分组成:机床部件和轴向力测量系统。 机床选型三轴联动数控铣床VDL - 1000 E; 轴向力测量系统主要由测功机,PC,A / D信号采集卡和电荷放大器四部分组成,奇瑞乐测功机采用瑞典公司的9275B。图。 8.钻井力测量实验系统。

随着测功机固定在数控机台上,碳纤维复合材料板板固定在负载表上,测功机在工作时,将在钻孔过程中产生轴向力转换成相同尺寸的电信号值,再次 将数字信号转换成计算机,由相应的计算机软件记录和分析过程数据。 如图9所示,使用机床进行实验,如图10所示,用于高速钻井实验工作台。 主轴转速实验参数为3000 r / min,进给速度为210 mm / min。图。 10.高速钻井实验工作台。

使用山高公司8mm PCD钻机的切削工具的实验,如图11所示。使用哈飞飞机材料T300的实验,如图12所示,由于不同材料层和基材材料,复合材料的物理性能和加工性能之间的差异较大。

4.2.Drilling力测量结果

采用8mm PCD钻头钻孔进行CFRP实验,钻井力试验结果如图13所示,X,Y方向切削力可近似实际测量值为零。如图14所示,实验测量了(Ave.exp)151.4 N的平均轴向力,仿真值与误差实验值相比为7.4%,可以验证碳纤维复合材料有限元模型的正确性 材料切割由于计算机和其他硬件限制,可能会对最终的仿真结果产生影响。 比较实验和仿真结果,仿真结果与实际测试数据相符。5。结论

研究碳纤维复合材料的变化材料加工切割力,采用Deform-3D软件对模拟碳纤维复合材料的钻孔过程进行实验验证,得出的结论如下:

湖对钻削切割力分布的分析,确定了碳纤维复合材料的有限元模型和本构模型,分析步骤和边界条件的定义,以模拟动态钻孔过程。

2.主轴转速为3000rpm,进给速度为210mm / min,得到PCD钻头模拟切削力和扭矩值,分析了Z钻机力的变化规律。

3.进行钻井实验,得到比较实验和模拟误差值为7.4%,可以验证碳纤维复合材料切割有限元模型的正确性,提高碳纤维复合材料加工技术,钻井力预测效果,优化工具参数起着重要的作用。

4.钻井力的模拟和实验值发现,钻孔过程中的碳纤维复合材料X,Y方向切削力可以近似为零。

致谢

这项

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140227],资料为PDF文档或Word文档,PDF文档可免费转换为Word