材料交易,Vol. 51, No. 3 (2010) pp. 542 to 547

2010 日本金属学会

刀具旋转速率和通过次数对使用搅拌摩擦加工制造的A6061多孔铝的孔结构的影响

高雄宇都宫①,肯·伊智田村②,义彦涵概②, 夸祖鲁修③和吉川信弘④

- 先进工程研究组织,芝浦理工学院,埼玉市337-8570 ,日本

- 机械系统工程系,工学研究科,群马大学,桐生市376-8515 ,日本

- 核电和能源安全部,工程研究科,福井大学,福井市910-8507,日本

- 工业科学研究院,东京大学,东京153-8505 ,日本

作者提出了一种称为“FSP路径前体法”的制造方法,作为多孔铝的新型制造方法,该法具有生产率高,制造成本低的优点。FSP(搅拌摩擦加工)是一种固态过程,其涉及通过简单地插入旋转刀具并允许其穿过铝合金基体而产生的摩擦热和强塑性流动。在该方法中,通过使用FSP的强烈搅拌作用将发泡剂粉末和稳定剂粉末混合到铝合金基质中来制造前体,然后,可以通过在合适的条件下使前体发泡来获得多孔铝。在本研究中,铝合金6061(A6061)板用作起始材料并通过应用多通道FSP的程序制造多孔铝,且研究了工具旋转速率和通过次数对A6061多孔铝的孔隙率和孔结构的影响。为了获得具有高孔隙率和高质量(即,均匀的孔径分布和高度球形孔)的多孔铝,当旋转工具横过基质四次时,工具旋转速率应当大约为1000至2200rpm且优化发泡条件(发泡剂发泡时的保持温度和保持时间)。由此所得多孔铝的孔隙率为70%,孔的平均当量直径为约1.5〜2mm。

(2009年10月15日收到,2009年12月10日通过,2010年1月27日印刷)

关键词:多孔金属,搅拌摩擦加工,A6061,孔隙率,孔结构,泡沫。

1.绪论

多孔铝具有重量轻和能量吸收高的优点,通过将多孔铝应用于汽车部件,期望实现高的碰撞安全性和高的燃油效率。最近,已经进行了许多关于制造多孔铝的技术的研究,然而,多孔铝的应用仍然有限。为了促进多孔铝在各种工业领域的广泛应用,需要建立高生产率低成本制造方法。

最近,作为多孔铝的新型制造方法,作者提出了一种称为“FSP路径前体方法”的方法,FSP(搅拌摩擦加工)是通过插入具有探针和肩部的旋转工具并且允许其横穿铝合金基体而产生摩擦热和强塑性流动的固态过程,该FSP路线前体方法是用于制造多孔铝的几种报道的前体方法之一。首先,通过使用FSP的强烈搅拌作用将发泡剂粉末和稳定剂粉末混合到铝基质中来制造前体,接下来,通过在合适的加热条件下使前体发泡来制造多孔铝。由于FSP的简单性和其使用的廉价铝合金板,该方法可以实现高生产率和低制造成本,此外,在该方法中可以使用各种铝合金和金属作为起始材料。

在本研究中,我们使用铝合金6061(A6061)作为起始材料,并通过FSP途径前体方法制造多孔铝。A6061是热处理型合金,通常具有比纯铝更高的强度,通过制造A6061多孔铝,期望提高平台应力和能量吸收。然而,A6061的塑性流动性低于纯铝; 因此,需要限制条件(刀具旋转速率和刀具移动速度)来执行FSP,在恒定的工具移动速度下改变刀具旋转速度和通过次数来制造A6061多孔铝来研究刀具旋转速度和通过次数对孔隙率和孔结构的影响。在垂直于刀具的横向方向的搅拌的FSP区域的横截面上可观察到发泡剂粉末和稳定剂粉末分散到A6061基质中的状态,在多孔铝的横截面上观察到孔结构的状态。此外,作为用于研究孔结构和孔隙率的定量参数,可以用来评价孔的当量直径和圆形度,基于该结果,我们确定了用于制造具有高孔隙率和高质量(即,均匀的孔径分布和高度球形孔)的多孔铝的刀具旋转速率和通过次数的最佳范围。

2. 通过FSP来制造多孔铝

2.1 材料和FSP程序

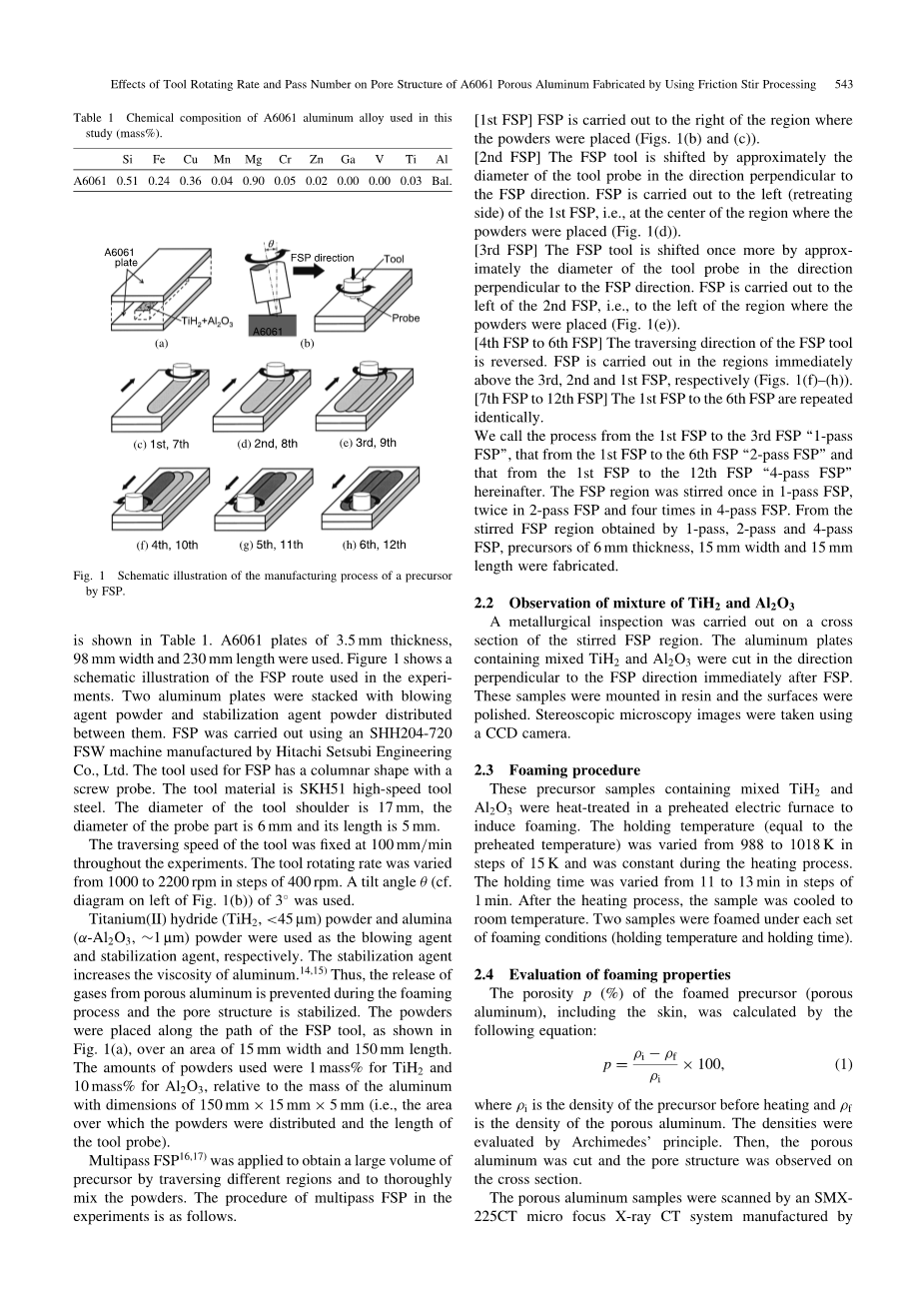

在实验中使用的材料是挤出铝合金6061(A6061),其化学组成示于表1中。使用3.5mm厚,98mm宽和230mm长的A6061板。图1显示了实验中使用的FSP途径的示意图。两个铝板堆叠有发泡剂粉末和分布在它们之间的稳定剂粉末,FSP使用由日立工程设备有限公司制造的SHH204-720 FSW机进行。用于FSP的刀具具有带螺旋探针的柱状形状,刀具材料为SKH51高速工具钢。 刀具台肩的直径为17mm,探头部分的直径为6mm,其长度为5mm

表1本研究中使用的A6061铝合金的化学成分(质量比%)

图 1通过FSP制造前体的过程的示意图

在整个实验中,刀具的移动速度固定为100mm / min,刀具旋转速率在1000rpm至2200rpm之间以400rpm的步幅变化,并使用3度的倾斜角theta;(参照图1(b)左侧的图)使用。

将氢化钛(II)(,lt;45mm)粉末和氧化铝(alpha;-,〜1mm)粉末分别用作发泡剂和稳定剂,其中稳定剂增加铝的粘度。因此,在发泡过程中防止了气体从多孔铝的释放,并且保持了孔结构的稳定。将粉末沿着FSP工具的路径放置, 如图1(a)所示,在15mm宽和150mm长的区域上。相对于尺寸为150 mm*15 mm*5 mm(即粉末分布的面积和工具探针的长度)的铝的质量,所使用的粉末的量为1%质量比的和10%质量比的。

[FSP第一步]FSP在放置粉末的区域的右侧进行(图1(b)和(c))。

[FSP第二步]FSP刀具在垂直于FSP方向的方向上移动大约刀具测量头的直径,FSP向第1FSP的左侧(退避侧)推进,即配置粉末的区域的中心(图1(d))。

[FSP第三步] FSP刀具在垂直于FSP方向的方向上再次移动大约刀具测量头的直径。 FSP在FSP第二步的左侧,即放置粉末的区域的左侧进行(图1(e))。

[FSP第四步到第六步] FSP刀具的运行方向相反。 FSP分别在紧邻FSP第三步,第二步和第一步之上的区域中进行(图1(f)-(h))。

[第七步到第十二步]相同地重复FSP第一步到第六步。

我们称之为从第一步FSP到第三步FSP“一次通过FSP”的过程,从第一步FSP到第六步FSP“2次通过FSP”,从第一步FSP到第12步FSP“ 4遍FSP“。 将FSP区域在1次通过FSP中搅拌一次,在2次通过FSP中搅拌两次,在4次通过FSP中搅拌4次。 从通过1遍,2遍和4遍FSP获得的搅拌的FSP区域,制造6mm厚度,15mm宽度和15mm长度的前体。

2.2观察和的混合物

在搅拌的FSP区域的横截面上进行冶金检查。在FSP之后立即沿垂直于FSP方向的方向切割含有混合的和的铝板。 将这些样品安装在树脂中,并且抛光表面。使用CCD照相机拍摄立体显微镜图像。

2.3发泡程序

将这些含有混合和的前体样品在预热的电炉中进行热处理以引起发泡。保持温度(等于预热温度)以15K的步长从988变化到1018K,在加热过程中保持恒定。保持时间以11分钟为间隔从1分钟变化到13分钟。在加热处理之后,将样品冷却至室温。在每组发泡条件(保持温度和保持时间)下使两个样品发泡。

2.4发泡性能的评价

通过下式计算包括皮肤的发泡前体(多孔铝)的孔隙率p(%):

其中是加热前的前体的密度,是多孔铝的密度, 通过阿基米德原理评价密度。 然后,切割多孔铝并在横截面上观察孔结构.

通过由岛津公司制造的SMX-225CT微焦X射线CT系统扫描多孔铝样品。 在该系统中X射线源是钨。 检查中使用的X射线管电压和电流分别为80kV和30mA。 X射线CT图像的分辨率为512*512像素,一个像素的长度为67mm。依靠二维横截面CT图像,等效直径d和圆度由方程式(2)和(3)定义,分别使用bdkids PopImaging图像处理软件进行评估。

(3)

这里A是每个孔的面积,是横截面CT图像上每个孔的周长。 在评价中,由于X射线CT图像的分辨率,排除了面积小于1的孔。e的值接近1.0表示孔是高度圆形的。此外,可分别从每个横截面CT图像上的所有孔的d和e的平均值计算出平均当量直径和平均圆形度。

3.结果与讨论

3.1 和Al2O3的混合状态

图2-4分别显示出紧接在1遍,2遍和4遍FSP之后垂直于FSP方向的FSP区域的横截面的实例。在这些图中,灰色区域表示铝基体,白色区域表示。铝基体区域的左侧表示对应于第3,第4,第9和第10FSP的区域,右侧表示对应于第1,第6,第7和第12FSP的区域。图2显示了在1400rpm下1次通过FSP的结果。在单程FSP中,在每个工具旋转速率下,在两个铝板之间的界面中观察到相对大的空腔。板之间的焊接不足,并且仅存在于界面周围。在1800或2200rpm的工具旋转速率下,不会发生两个铝板的焊接。图3(a)和(b)分别显示在1400和2200rpm的2次通过FSP的结果。在工具旋转速率为1000至1800rpm时,虽然观察到一些相对较小的空腔,但是两个铝板被焊接。如图3(b)所示,在2次通过FSP之后,在2200rpm下,两个铝板之间的界面处的空穴的状态和Al2O3的分散状态类似于在1次通过FSP之后(图2)。此外,在2次FSP之后,Al 2 O 3不分布在整个FSP区域中,并且搅拌量不足。图4显示了在1400rpm下4次通过FSP的结果。在4道次FSP之后,两个铝板的焊接是足够的,并且在每个旋转速率下,的扩散在FSP区域中几乎均匀。可以发现通过进行4次FSP,发生足够量的搅拌,并且的混合是充分的。从这些结果中,也类似地认为TiH 2已经在FSP区域中完全混合。关于空腔的形成,尽管在工具旋转速率为1000至1800rpm时没有观察到空腔,但是在2200rpm下偶尔观察到小空腔。

图2 在工具旋转速率为1400rpm的1次通过FSP之后,垂直于FSP方向的FSP区域的截面

图3 在2遍FSP之后垂直于FSP方向的FSP区域的横截面:(a)工具旋转速率为1400rpm; (b)工具转速为2200rpm

图4 在工具旋转速率为1400rpm的4次通过FSP之后,垂直于FSP方向的FSP区域的横截面

3.2发泡条件

图5显示在4次通过FSP在1000rpm的情况下,各保持时间下的孔隙率和保持温度之间的关系。从该图可以发现,当保持时间为11分钟时,孔隙率最大。 对于不同的保持温度和保持时间,孔结构之间没有明显的差异。作为最佳发泡条件,我们使用保持温度和保持时间分别为1003K和11分钟。A6061的液相线温度约为925K。该温度高于保持温度(电炉的预热温度)。

图5 在4次通过FSP在1000rpm的情况下,每个保持时间的孔隙率和保持温度之间的关系

3.3孔隙度和孔隙结构

图6 刀具旋转速率和孔隙率之间的关系.数字表示平均当量直径(上方)和圆形度(下方).

图7 在工具旋转速率为1400rpm的1次通过FSP之后的孔结构;p=21.8%,=1.1,=1.0.

图8 2次通过FSP后的孔结构:(a)工具旋转速率为1400rpm;p=47.7%,=1.4,=0.83;(b)工具转速为2200rpm;p=22.1%,=0.37,=0.86;

图6示出了1遍,2遍和4遍FSP的刀具旋转速率和孔隙率p之间的关系。 在该图中绘出的每个标记的边的上方的数为平均当量直径(单位:mm),下方的数为多孔铝的检查横截面上的平均圆形度。p,和的值是在相同的工具旋转速率下制造的两个多孔铝样品的平均值,在单程FSP中,由于搅拌不足,孔隙率低(约20%)。图7显示在1400rpm的1次通过FSP之后获得的孔结构以及p,和的值。如图所示,观察到几个孔和裂缝状腔。因此,各刀具旋转速度下的值小(约1mm)。在1遍FSP中,如图2所示,和仅位于两个板之间的界面周围。 虽然通过不均匀分散的的分解产生大的孔,但是孔中的气体通过界面的上部和下部区域从前体释放,其中粘度不增加从而没有分散。因此,仅剩下少数孔,在热处理过程期间,在两个板之间的界面中的空腔形成裂缝状空腔。在2次通过FSP中,在1000rpm下孔隙率为约60%,随着工具旋转速率增加至1800rpm轻微减小,在2200rpm下急剧下降至20%。图8(a)和(b)分别显示在1400和2200rpm的2次通过FSP之后获得的孔结构。在1000〜1800rpm的工具旋转速度下,孔隙遍布在多孔铝的几乎整个区域,但是由于和的不充分分散,孔隙的球形度低。如图1所示。如图3(a)所示,虽然颗粒和的分散仍然不足,扩散的范围是在1通FSP比更宽。由于由的分散

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139288],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。