英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

Si含量对Al-Mg-Si合金显微组织和力学性能的影响

王永进、廖恒诚、吴玉娜、杨剑

(东南大学材料科学与工程学院、江苏先进金属材料重点实验室,江苏 南京 211189)

摘要

通过拉伸测试和显微组织观察来研究不同的Si含量对铸态和挤压态Al-Mg-Si合金显微组织和力学性能的影响。在热挤压期间,Al合金中含有的高密度的Si颗粒,这些Si颗粒会诱导合金进行动态再结晶,而Al合金动态再结晶过程随着Si颗粒密度的不断增加而变得更加充分。铸态和挤压态合金的抗拉强度可以随着Si含量的增加而获得提高,热挤压使合金的延伸率得到显著的提高。对于S2合金(等同于商业A356合金)和S3合金(近共晶合金),热挤压处理使合金的延伸率得到提高,在热挤压期间,再结晶会导致合金组织产生显著的晶粒细化效果。挤压态S3合金具有良好的强度和延伸性,这表明近共晶Al-Si合金可以通过热挤压来生产具有高性能的铝型材。

- 引言

6xxx系列的Al-Mg-Si合金因为其良好的成型性能、可焊接性和耐腐蚀性而成为被广泛使用的结构组件[1]。然而,合金的低强度和低硬度又使其在实际应用过程中容易发生形变。相比6xxx系列合金,亚共晶和共晶Al-Mg-Si合金具有更高的强度和硬度,通常被用来生产铸件。然而,这些合金的韧性通常随着Si含量的逐渐增加而降低[2],这些脆弱的、粗糙的Si颗粒通常会导致合金进一步形变困难。加入Na或者Sr进行变质处理,共晶Si的组织形貌就由粗片状改变为细纤维状,等固溶处理结束,Al基中经过球化处理后的共晶Si颗粒就会被孤立起来[3,4]。因此,合金进一步形变所需的显微组织就可以获得了,这意味着含有高含量Si的铸态Al-Mg-Si合金有很好的潜力来生产锻造组件。

最近这些年,许多研究者对Al-Si基合金的形变行为十分感兴趣。一般来说,热变形可以减少合金在凝固过程中形成的缺陷,使Si颗粒分布的更均匀[5],进而导致合金的抗拉强度增加。一些严格的塑形变形方法(简称为SPD)会造成显著的晶粒细化效果,比如RTMP(重复机械热处理)[6]、HPT(高压扭转)[7,8]和ECAP(等通道角挤压)[9-12]这些方法。这些方法通常被应用于生产具有高韧性的Al-Si基合金[6,7,10],Nishida等人观察到[9],对于Al-0.7mass%Si-0.35mass%Mg合金,动态再结晶发生在合金进行等通道角挤压这一处理工艺期间。通过使用上面提到的三种严格的塑形变形方法,可以实现使合金既具有良好的抗拉强度,又具有很好的韧性。Al基里经过晶粒细化处理后的显微结构被认为是合金的韧性得到改善的主要原因[13,14]。然而,研究人员更多注意的是对合金材料力学性能的改善工作,而合金的显微组织的改变和强化机制的进化则很少被人提及。研究人员Gutierrez-Urrutia[15]等人认为在Al-7wt.%Si合金在进行细化晶粒过程时,Si颗粒可能会导致发生高密度的位错,但是并没有进行进一步的系统性研究来证实这一机制。直到现在,Si含量对Al-Si基合金的显微组织演化和力学性能的影响仍没有明确的确定下来。在这篇文章中,通过采用三种含有不同Si含量的Al-Mg-Si合金,进行显微组织观察和拉伸测试实验来研究Si含量对Al-Mg-Si合金显微组织和力学性能的影响。

- 实验步骤

2.1材料与加工

通过将商业纯度Al锭、Al-12.5wt.%Si母合金和Mg锭(有商业杂质,99.8wt.%Mg)放入容量为3公斤的石墨坩埚中,再放到熔炼持有炉或者真空持有炉中进行控制熔化,得到3个Al-Mg-Si合金。熔化处理完成后,为了后续的热挤压处理,将混合物从圆柱形金属铸造模具(铸锭的内径尺寸为60mm)转移到坯料中,再转移到平板金属铸模(含有一个体积为200times;100times;20mm3的腔)中使试样铸造成型。实验中的这些模具要在200℃保温大约4个小时来完成预热。实验所需合金的化学成分是通过ARL-3460光谱测量得到的,表1中已经记录实验合金的化学成分。S1合金就相当于商业的6063 Al合金,含有0.58wt.%的Si和0.51wt.%的Mg,不必加入锶来改变6063 Al合金的化学成分组成。但是S2和S3合金需要分别加入0.03wt.%和0.06wt.%的锶改变合金中的化学成分配比,最后以成分比例为Al-10%wt.Sr母合金的形式完成。在535℃下保温6个小时使合金中的颗粒均匀化之后,立即通过热挤压处理将坯料进行加工,得到的试样是大小为35mmtimes;5mm的板片状,实验中挤压比例为16。为了获得合金在挤压态下的显微组织,需要将试样从模具中拿出后立即进行水淬。

表1:实验合金的化学成分

|

合金 Si |

Mg |

Fe |

Sr |

Al |

|

S1 0.58 |

0.51 |

0.15 |

- |

余量 |

|

S2 6.99 |

0.53 |

0.12 |

0.011 |

余量 |

|

S3 12.30 |

0.47 |

0.15 |

0.020 |

余量 |

2.2拉伸测试

根据GB/T228-2002的要求[16],从铸态的弹性板铸件和挤压态的挤压板来准备这次拉伸测试的样品,再通过CMT4503电子万能试验机,以恒定的十字头每分钟2㎜的速率对样品进行拉伸测试。这些样品会从弹性板铸件和挤压板的中间被拉断,样品的断裂方向是沿着挤压方向。

2.3显微组织观察

沿着挤压的方向,可以分别从弹性板状铸件、圆柱体坯料和挤压板剪切出试样在显微镜下要观察到的铸态、均匀态和挤压态显微组织。采用标准的金相处理方法对这些样品进行抛光处理,然后将这些样品都放入到0.5%的HF水溶液中浸蚀大约6分钟,最后利用光学显微镜(奥林巴斯BX-60M)来对样品进行显微组织层面上的观察,用扫描电镜SEM(飞利浦XL30、荷兰)来研究对拉伸断裂表面上的影响。

- 结果与讨论

3.1显微组织

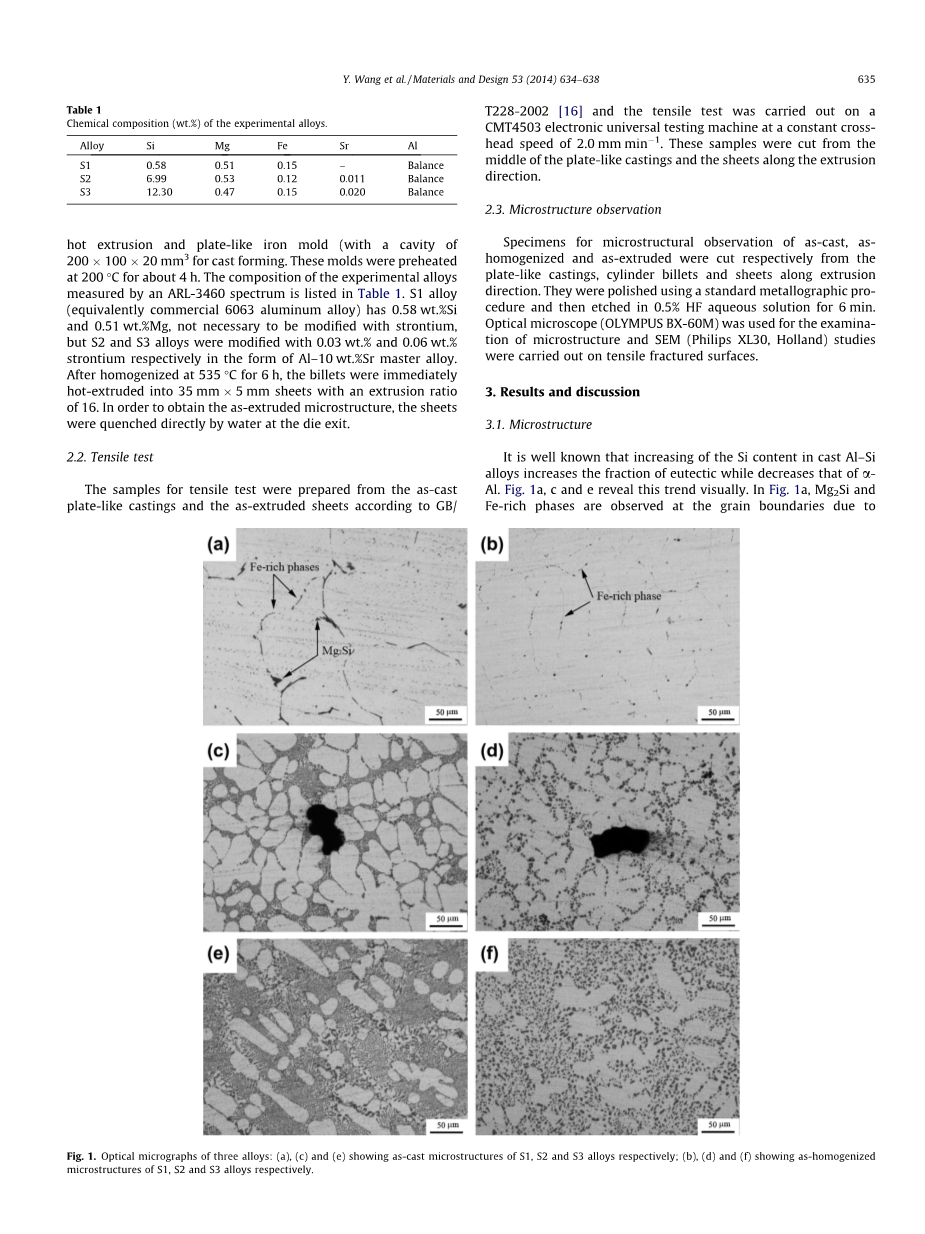

众所周知,随着Si含量的逐渐增加,铸态Al-Si合金中的共晶成分不断增加,alpha;-Al成分逐渐减少,图1中a、c、e形象地揭示了这一趋势。由于6063 Al合金的凝固过程是非平衡凝固,可以在晶粒边界上观察到Mg2Si相和富铁相,如图1中a所示。图1中c和e部分显示的是Al-Si基合金典型的铸态下的显微组织图

图1.三种合金在光学显微镜下的组织样貌:(a)、(c)、(e)分别是S1、S2、S3合金在光学显微镜下的铸态下的显微组织样貌,(b)、(d)、(f)分别是S1、S2、S3合金在光学显微镜下的均匀态下的显微组织形貌

片,可以观察到其显微组织主要由alpha;-Al树枝晶、枝晶间的共晶区域组成,其中

共晶硅的形状很细小,为纤维状,这表明了经过良性处理后的合金的共晶组织样貌。图1中b、d、f代表的是三种合金在535℃、6h的均质化处理后及热挤压之前的显微结构,Mg2Si相会逐渐消失,而富铁相的形状会改变为短棒状,如图1中b所示。对于S2和S3合金,纤维状的共晶硅经过球化处理后变成颗粒状,陷入孤立的Al基中,如图1中的d和f所示。然而,值得注意的是,在S2合金上可以观察到有很多缩孔和气孔,在S3合金上却几乎观察不到孔隙。S2合金中孔隙是在其大面积的固液相区域形成的,进而对合金的力学性能产生重要的影响。

图2:挤压态S1、S2、S3合金中alpha;-Al枝晶的形变痕迹

图2上显示了S1、S2、S3合金挤压态下的显微组织照片。在S1合金中,短棒状的富铁相沿着挤压方向分布,如图2中a所显示的。在S2和S3合金中,由于沿着挤压方向上基体具有塑性流动,可以观察到合金的铸态组织由初生的枝晶结构转变为带状。Si粒子富集区域和Si粒子贫乏区域分别相当于原始的共晶和初生的alpha;-Al树突区域。在铸态S2合金中,主树突是显性的,而且其数量很多,远超于铸态S3合金中的数量。因此,在热挤压后,S3合金中颗粒贫乏一带(alpha;-Al树突的变形痕迹)Si的数量与S2合金中的相比要远小的多,而且Si颗粒的宽度也要小很多,正如图2所显示的。通过图2,还发现热挤压可以使共晶Si颗粒分布的比铸态合金中的更均匀。

由于S1合金中粒子的数量很少,形成阳极模是一个很好的选择,这样可以在偏光显微镜下来观察晶粒组织。对于S1合金,可以清晰地观察到带状组织和在晶界处会有少量的规则颗粒形成,如图3所示,这表明再结晶只会在晶界附近发生。在S1合金中,在晶界上有大量幸存的富集铁粒子,如图2 中a所示。在

图3:挤压态S1合金在偏光显微镜下的显微组织照片

热挤压期间,这些在晶界附近的基体中的粒子会积累促进高形变的能量,导致再结晶在这里发生。由于S2和S3合金中含有高含量的Si颗粒,很难获得一个满意的偏光显微组织照片,然而普通的光学显微镜可以清晰地观察到铸态S2和S3合金的再结晶组织。在S2合金中,再结晶发生在热挤压期间,如图4中a所示。更重要和令人感兴趣的是,Si颗粒富集一带的颗粒要远比Si颗粒贫乏一带的更精细,这预示着在颗粒贫乏一带再结晶是很难完全进行的。所以可以得到一个结论,S2合金中颗粒的大小并不是统一的。而且,在S3合金中,由于Si颗粒的均匀分布,晶粒组织表明了会有一个经典的、充分的再结晶过程,如图4中b所示。以上观察揭示了Si颗粒在再结晶过程中扮演了一个十分重要的角色。这说明,在热挤压期间,Si颗粒附近增加的晶格畸变和以几何数级增长的位错积累促进了再结晶的发生[17-19]。在S2合金中,由于远离Si颗粒的基体中局部应变梯度低,再结晶过程并不能充分进行。不同的是,在S3合金中,Al基中Si颗粒的高密

图4.挤压态合金的再结晶晶粒:(a)S2合金(b)S3合金

度均匀分布,因此再结晶过程能充分进行。由于挤压板只有出模出口部分进行水淬,发生在S2和S3合金中的再结晶又被认为是动态再结晶[20]。Al基的动态再结晶只有通过已经经过等通道角挤压处理的Al-Si合金[21,22]发现。然而,经过热挤压的Al合金这一现象直到现在仍未报道出来。通过以上结论,可以推论出,动态再结晶只会在含有大量Si颗粒的Al合金进行热挤压期间发生,随着Si颗粒密度的增加,再结晶过程越来越充分。

3.2力学性能

铸态和挤压态合金的拉伸性能在图5中总结出来。不出所料,随着Si颗粒含量的增加,铸态合金的屈服强度和极限抗拉强度获得了相应的增加,与S1合金相比,S2合金的屈服强度和极限抗拉强度分别获得了大于30MPa和60MPa的增长。然而,随着Si含量的进一步增加,S3合金的屈服强度和极限抗拉强度只在S2合金的屈服强度和极限抗拉强度上增长了大约20MPa,这相似的影响也曾被Pedersen and Dwivedi等人报道过[2,23]。此外,随着Si含量的增加,总的来说,铸态合金的延伸率会减小。Wang[24] and Kashyap[25] 等人也曾发现Si含量的增加同时也增加了材料的硬度,但是损失了材料的韧性。然而,铸态S2合金的延伸性要远低于铸态S3合金,S2合金的多孔性缺点要为此负责,如图1中c所示。原因就是S2合金比S3合金有一个相当广泛的固液相区,在凝固过程中形成了多孔性这个缺点,这决定了材料的韧性[26]。

在一定Si含量范围内,挤压态合金的强度的趋势与铸态合金的强度的趋势是相似的。在凝固过程中,热挤压有利于消除多孔性的形成这个缺点,这有力的

延伸性/%

抗拉强度/MPa

延伸性/%

抗拉强度/MPa

图5.三种合金在两种不同状态下的力学性能:(a)铸态(b)挤压态

提升了材料的力学性能,特别是韧性[27]。然而,被研究合金在经过热挤压之后显微组织获得了显著的改变,与铸态合金相比,改变之处不是导致挤压态合金的拉伸性能获得显著的增长,。在铸态合金中,由于非平衡凝固,在这里发生了某种强度上的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137158],资料为PDF文档或Word文档,PDF文档可免费转换为Word