英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

316L 434L烧结钢表面重熔后的显微组织和耐腐蚀性

摘要:

该研究提出了三种类型的烧结不锈钢的电弧表面重熔,以便在表面层中构成没有开放和互连的孔隙的均匀微观结构。这种处理的主要目的是改善所分析的烧结物的功能性质,特别是它们对点腐蚀的抵抗性。烧结体由316L和434L钢的粉末获得。PM(粉末冶金)奥氏体-铁素体不锈钢主要用于汽车工业,但是由于与铸件或锻造部件相比较差的耐腐蚀性,它们的普遍应用仍然受到限制。本研究使用钨极保护气体电弧焊(GTAW)工艺作为经济表面处理的方法。基于宏观和微观结构观察,能量色散X射线光谱(EDX)分析,X射线相分析,表面粗糙度的测量和电化学检查等来评价表面处理的效果。试验发现重熔之后在烧结物的重熔区中形成了单晶或混合的单晶和枝状晶结构。X射线分析表明,重熔的应用有助于在表面层中形成奥氏体相。采用在0.5mol/L浓度的NaCl溶液中的极化测试来评价重熔的表面层的耐腐蚀性。通过试验发现电弧面表面重熔层比没有表面处理的烧结体表现出更好的防腐性能。在电化学试验后样品表面的显微结构观察显示在重熔层中仅有几个单坑,而初始烧结物的表面被腐蚀得多得多。

简介:

通过粉末冶金方法获得的烧结钢已经广泛用于许多工业领域,特别是由于该方法能够制造具有复杂形状和小尺寸的部件,然而使用常规方法制造这些部件非常困难,而且价格昂贵甚至不可能完成[1,2]。耐腐蚀烧结钢用于例如汽车工业中,特别是用于制造在腐蚀和氧化条件下工作的排气和断裂系统的部件[3]。

钢对侵蚀性环境的耐受性由许多因素决定,特别是化学成分,微结构,孔隙率和表面状态等,这些因素在烧结体的情况下是特别重要的[4]。大多数研究者认为,与传统的铸造和锻造级钢相比,烧结钢中的孔隙率是耐腐蚀性劣化的主要原因。开孔的存在易于使材料表面暴露而与腐蚀剂直接接触。一些作者[5,6]认为与孔的存在相比,多孔结构在腐蚀过程中发挥更重要的作用。尤其不利的结果可能是由相互连接的多孔结构引起的,因为连接几个孔的通道易于使腐蚀性介质传播到材料的内部。此外,进入孔隙的空气受到限制,这导致钝化层的不连续。对耐腐蚀性尤其有害的影响来自于互连孔中的电解停滞,从而形成浓缩电池。通过局部电池的电流导致在孔内发生强烈的金属溶解。因此,随着氯化物和氢离子在孔内的浓度增加,发现电解质中的pH值快速变化,随后导致材料从被动状态转变为活性状态。在烧结不锈钢中出现这种现象通常导致点蚀或缝隙腐蚀[5-9]。

采用高密度烧结物和通过使开孔与相互连接的孔隙率最小化的方法,可以改善尤其是表面层中的耐腐蚀性。另一种方法是刺激孔结构的变化并消除连接孔的通道[10]。

重熔过程等可以达到增厚的目的并且可以消除表面层中孔隙率。在过去二十年来,人们对采用集中能源来改善表面特性的方法更感兴趣。对于耐腐蚀烧结钢这种类型的材料来说,使用激光对其表面层功能特性的改善具有积极的影响[11-13]。激光技术的特点是高精度,并且结合动态冷却过程,稳定和集中的激光束可以允许获得具有细晶体的重熔层[14-17]。对烧结合金钢来说,重熔是一种特别合理的表面改善方法,因为它不改变材料的化学组成[18]。这让人们产生了由化学成分和烧结参数这两种因素决定的烧结特性也不会恶化的猜想。 激光重熔还有许多优点,但是,在考虑到经济原因方面,它是非常昂贵的处理方法。本次研究[19-23]讨论了钨极保护气体电弧焊接(GTAW)工艺作为工程材料中表面特性改善的一种较便宜但相当有效的方法。控制诸如电流类型和大小,电弧电压,表面扫描速率以及电极的材料和直径的选择等参数的能力显着影响表面层的质量和性质的改善。与激光技术相比,电弧重熔的方法只是一种替代解决方案。

该研究展示了在研究使用GTAW工艺对从316L奥氏体和434L铁素体钢的粉末获得的烧结多相钢重熔处理后,对其表面层的显微组织和功能性质影响的结果。

材料与方法:

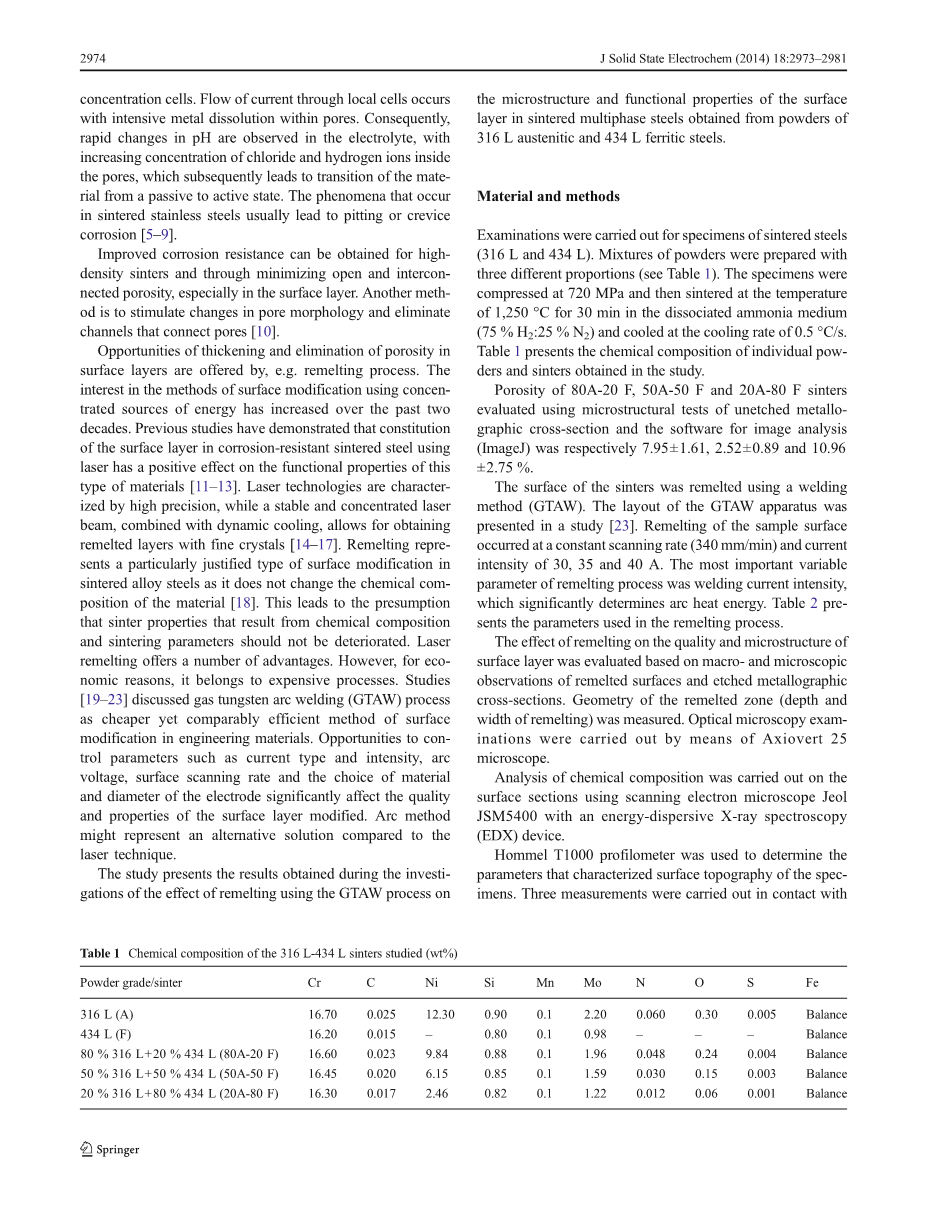

对烧结钢(316L和434L)的试样进行了检查。用三种不同比例制备粉末混合物(参见表1)。将样品在720MPa下压制,然后在解离的氨气介质(75%H 2:25%N 2)中在1250℃的温度下烧结30分钟,并以0.5℃/ s的冷却速率冷却。 表1提供了在研究中获得的单种粉末和烧结物的化学组成。

对80A-20F,50A-50F和20A-80F三种烧结体使用未蚀刻金相横截面的显微结构检测和图像分析软件(ImageJ)进行评估,其孔隙率分别为7.95plusmn;1.61,2.52plusmn;0.89和10.96plusmn;2.75%。

使用焊接方法(GTAW)将烧结体的表面重熔。GTAW设备的布局在一项研究中提出[23]。样品表面的重熔以恒定的扫描速率(340mm / min)和30,35和40A的电流强度进行。重熔过程的最重要的可变参数是焊接电流强度,其主要决定电弧热能。表2列出了重熔过程中使用的参数。

重熔对表面层的质量和微观结构的影响是以对重熔表面和蚀刻金相横截面的宏观和显微观察为基础来确定的。测量重熔区的几何形状(重熔的深度和宽度)。 通过Axiovert 25显微镜进行光学显微镜检查。

表1 研究的316 L-434 L烧结钢的化学成分(wt%)

表2 烧结钢的电弧重熔参数

表3 烧结钢表面的粗糙度

Ra——算术平均粗糙度偏离平均线程度;

Rz——轮廓的最大高度;

Rmax——轮廓峰和最低谷之间的最大距离

使用具有能量色散X射线光谱(EDX)装置的扫描电子显微镜Jeol JSM5400在表面切片上进行化学组成的分析。

使用Hommel T1000轮廓仪来确定以样品的表面形貌为特征的参数。通过触针与微分测量系统的耦合,进行三次与所检查表面接触的测量。 平均值示于表3中。

使用具有钴灯的Seifert XRD-3003衍射仪分别对初始状态和重熔后的烧结物进行X射线相分析。

通过CH仪器测量站在三电极系统中进行烧结体的耐腐蚀性的电化学测试。参考电极是Ag / AgCl电极,辅助电极采用铂丝。工作电极是在初始状态或重熔后进行烧结。在实验之前,用双蒸馏水清洗每个样品暴露在外的轻微微抛光的表面。该试验在室温下0.5mol/L的NaCl溶液中进行。测量结果记录在log(i)= f(E)曲线中,对于动电位曲线,电位范围为从阴极值(E=-0.6V)到阳极值(E=1.8V);对于钝化曲线,电位范围为从E=-0.6V到E=1.1V。所有测量均采用Ag/AgCl电极以0.01V s-1的扫描速率进行。试剂作用于暴露表面后,进行其表面的宏观和显微观察。

讨论:

宏观观察用于评价重熔对多相烧结钢质量的影响。采用良好的表面质量(少量焊接缺陷)和熔融金属的宽度和深度的测量等标准,以在35A的电流强度下重熔的烧结钢为基础进行进一步的研究。30A的焊接电流强度太低以至于不能使烧结钢表面熔融,仅在80A-20F烧结体中获得不规则的重熔带,而其它两个烧结体的表面只是覆盖有氧化物层。在40A重熔下的结果,在80A-20F和50A-50F烧结体的表面上获得的重熔带的特征在于有显着的波纹度和凹坑的存在。此外,横截面的显微观察也显示在重熔层中存在空腔。在35A电流下的重熔带获得了良好的的宏观结果,其特征在于在整个弧段效应部分中宽度均匀,而且表面平滑,没有焊接缺陷。

这些发现也通过轮廓测定检查证实,结果示于表3中。Ra参数的值显示,在80A-20F和20A-80F烧结体的情况下,重熔的表面平滑,而在50A-50F情况下显示Ra只有少量的增加。

在初始状态下研究的烧结体的特征在于有着相当大的显微结构非均匀性和不同的孔隙率。显微观察表明,所研究的烧结体都没有常规双相钢的典型的两相显微结构。还发现奥氏体,铁素体和具有马氏体形态的相的存在,其比例分数随着434L钢粉的含量的增加而增加。相关文献中几乎没有关于在解离的氨气介质中双相钢烧结期间形成机理的说明。以前的研究,例如[24,25],已经证明,在其它介质(氢和真空)中的烧结容易导致Cr和Ni等的扩散。在解离的氨介质中在316L 434L的烧结期间也发现类似的现象。存在于奥氏体晶粒(在研究的情况下为12%)中的镍扩散到铁素体晶粒,从而引起铁素体转变成具有复杂针状结构的新相。 [26-28]的研究作者证明这一相是马氏体相(alpha;)或马氏体和铁素体相(alpha; alpha;)。

在由表面层(主要是在腐蚀性条件中使用的元件)起到决定作用的应用中,微观结构的非均匀性和孔隙率应当被视为降低表面的功能性质的因素。图1a-c显示使用GTAW设备对表面层进行重熔在表面层产生了均匀的微结构并消除了多孔结构。在80A-20F和50A-50F烧结钢中,通过细胞固化形成了初级结构。初级结构晶核的形成和长大是取向附生的,并且发生在母材的部分重熔晶粒中(图2)。此外,熔融的晶粒在母材层和重熔区域之间产生很窄的过渡热影响区。热影响区的几何形状很大程度上取决于熔池的尺寸。在我们的研究中,热效应存在于表面的一小部分区域中;因此,热影响区减小到一条窄带。柱状晶体的生长方向与热传递的方向一致,因此垂直于熔合线(图1a,b)。

图1 烧结钢a 80A-20F,b 50A-50F和c,c-1 20A-80F的重熔表面层的微观结构

金相蚀刻横截面

图2 烧结钢50A-50F和b 20A-80F的过渡区的微观结构

金相蚀刻表面部分(放大倍数times;200)

图3展示了所获得的融合区的宽度和深度的值。在80A-20F和50A-50F烧结钢中,熔融带的宽度和重熔深度具有相似的值,而20A-80F的表面层重熔程度较小,与80A-20F和50A-50F烧结钢相比,重熔的深度几乎小三倍。受重熔影响区域的体积应当与导热性相关,在奥氏体钢和双相钢的情况下,导热性低,并且两种钢种的导热系数都为15W/m·K,而铁素体和马氏体钢的导热系数为25〜30 W/m·K [30]。这解释了80A-20F和50A-50F烧结钢的重熔区获得了类似几何形状的事实,其中奥氏体钢粉的百分比分别为80%和50%。在微观结构主要由马氏体组成的20A-80F烧结钢中,观察到其重熔区的体积比其它烧结钢明显更小,从而导致重熔带显示较低的宽度和深度(图3)。

图3 重熔带的几何尺寸(熔融深度/宽度)

图4展示出了具有EDX分析区域的重熔区域中的示例性SEM微结构图像。化学成分分析(表4)显示在两个选择的区域(晶体内部和晶体间的区域)之间的主要合金元素浓度的微小差异。在常规耐腐蚀钢中,熔融金属的凝固(例如在焊接期间)伴随着由扩散过程控制的转变。铬扩散到铁素体,而镍扩散到奥氏体。由于铁素体其初级结构在奥氏体晶体之间形成,因此晶体内部富集Ni,晶体间区域富含Cr。在所研究的烧结钢中,EDX检查显示合金元素只有微小的差异。在研究的烧结钢的初始晶核中Cr,Ni和Mo含量较少,发现Cr和Mo的含量差别最大。在具有释放性初级奥氏体的焊缝以特定的高冷却速率凝固时,这种现象可能发生[31,32]。关于奥氏体结构,由于低的扩散系数(比针对铁素体结构所记录的低一个数量级),发生在固态的扩散过程被认为是有意义的[31]。EDX分析的结果显示,对80A-20F和50A-50F烧结钢表面层的处理导致奥氏体结构的产生。20A-80F重熔表面层的显微结构比前两种情况更复杂(图4c)。分析集中在晶体中心(树突)和不连续晶体间区域(图4c)。 表4显示,与80A-20F和50A-50F烧结钢类似,在晶体间区域可以发现更高浓度的合金元素。

图4 烧结钢重熔层中的晶体间隙(光谱1)和晶体内部(光谱2)的化学组成分析:a 80A-20F,b 50A-50F,c 20A-80F

表面截面(倍率times;3500)

表4 烧结钢表面重熔层化学组成的EDX分析:80A-20F,50A-50F和20A-80F

图5给出了在初始状态和表面层重熔处理后研究的烧结体的X射线相分析结果。研究发现,80A-20F和50A-50F的表面层重熔后产生了奥氏体相(gamma;)。在重熔层中,记录了在20A-80F烧结体中铁素体相含量的最高峰。这表明在重熔区中存在初级铁素体(alpha;)和/或马氏体(alpha;)。此外,由于存在晶格变形,相对于从初始状态的烧结体获得的衍射图,重熔层还表现出向较低角度值的波峰产生微小偏移。

图5初始状态和电弧重熔后烧结体的X射线衍射图

为了表征多相钢(使用GTAW方法重熔)抑制极化过程的能力和表面层对点腐蚀的抵抗力,在浓度为0.5mol dm-3 的NaCl溶液中记录极化曲线(图6和8) 。为了进行电化学检查和极化曲线分析(图6和8),确定特征电位:腐蚀电位,Ecorr;破坏电位,Epr和再钝化电位,Erp(表5)。另外还有一个指示参数是电势之间的差Delta;E=Epr-Erp(再钝化滞后环的大小)。图6显示,烧结钢的重熔表面层抑制阳极极化过程,这意味着电极电势向更高值变化。与在初始状态下记录的烧结体腐蚀电位值相比,在含有80%和50%的316L钢烧结物的烧结体重熔后腐蚀电位向正向移动。其中点蚀的成核电位分别为0.52V和

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138851],资料为PDF文档或Word文档,PDF文档可免费转换为Word